1. Los sistemas de giro basados en equipos tradicionales luchan para satisfacer las demandas industriales modernas

1.1 Rendimiento de la cesta de acumulación de fricción y acumulación de calor

Con equipos industriales que enfrentan mayores demandas de precisión y eficiencia, los sistemas tradicionales de rodamiento de giro están revelando limitaciones significativas. La transmisión de torque basada en engranajes, aunque inicialmente efectiva, genera considerables fricción y calor durante la operación prolongada, lo que lleva a pérdidas de eficiencia.

1.2 El desgaste y la fatiga conducen a un mayor tiempo de inactividad

Con el tiempo, las superficies de engranajes experimentan desgaste y fatiga, lo que resulta en una malla de malla y una operación de equipo inestable. En escenarios de alta carga, este deterioro a menudo conduce a paradas y mantenimiento costoso, lo que obstaculiza la productividad industrial.

1.3 Inestabilidad bajo uso de alta velocidad a largo plazo

A medida que la eliminación del engranaje y la precisión de malla se degradan, particularmente en aplicaciones de alta velocidad, la inestabilidad se vuelve inevitable. Estos desafíos destacan la necesidad urgente de una solución más robusta en entornos de maquinaria modernos.

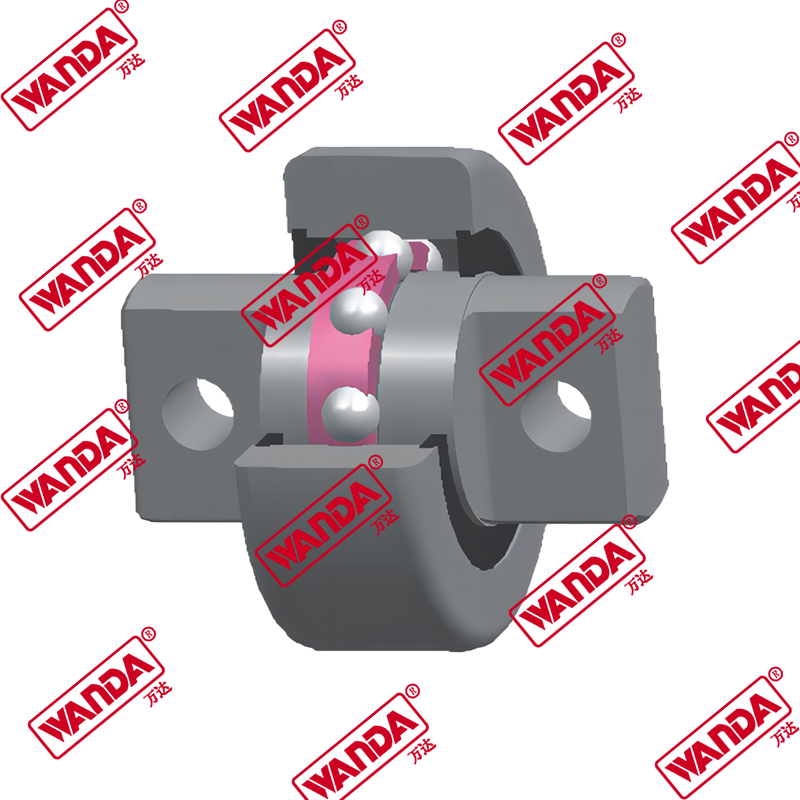

2. El anillo de taller de rodillo cruzado sin duda ofrece una alternativa sin fricción

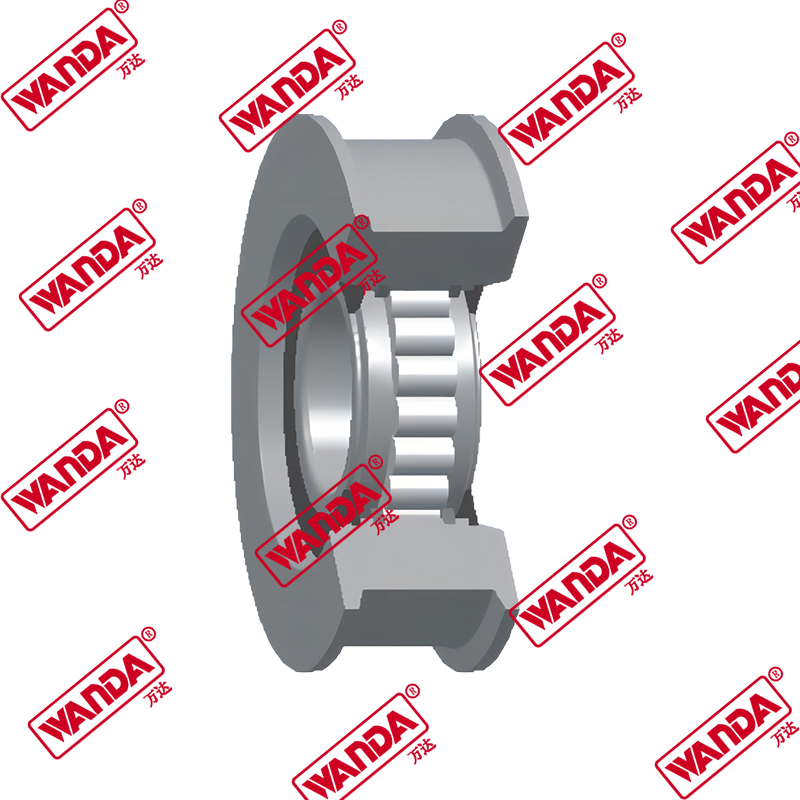

2.1 El diseño innovador sin equipos elimina los inconvenientes tradicionales

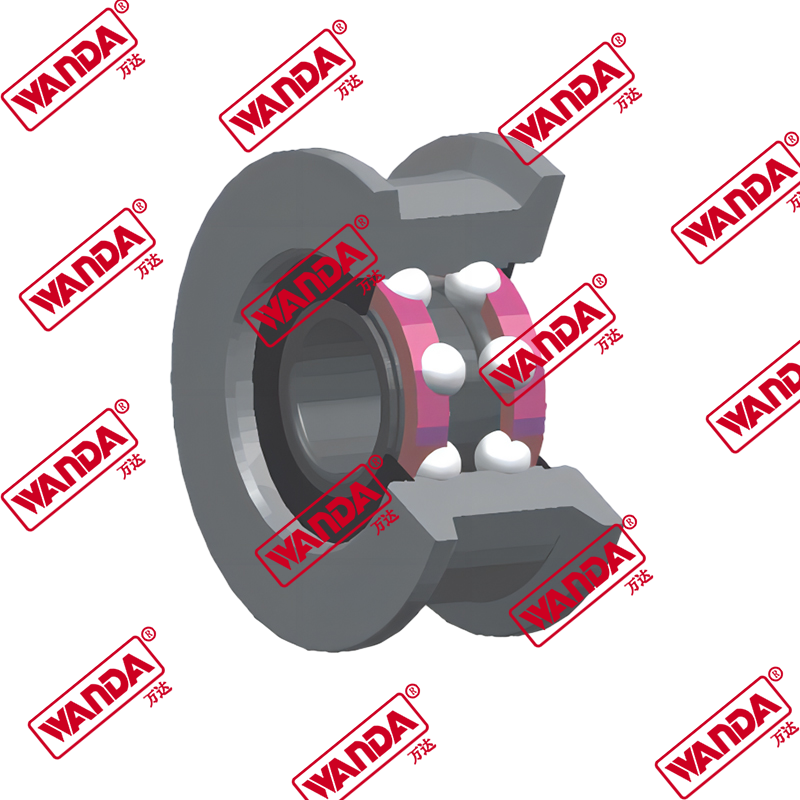

El Anillo de tambor de rodillo cruzado sin equipo Reemplaza la malla de engranajes con una estructura de rodillo sin fricción. Esta configuración innovadora y sin dientes elimina la causa raíz del desgaste en los sistemas tradicionales, ofreciendo un método de transmisión de torque más limpio y eficiente.

2.2 La distribución de carga uniforme minimiza los puntos de estrés

Gracias a su arquitectura a través de los roladores, las cargas se distribuyen de manera uniforme a través del rodamiento, reduciendo drásticamente el estrés localizado y la integridad estructural prolongada. El resultado es una rotación más suave con menos vibración, incluso en condiciones de operación extremas.

2.3 La generación de calor reducido mejora la estabilidad operativa

Al evitar la fricción típicamente causada por la malla de engranajes, el anillo de giro de rodillos cruzados sin engranaje mantiene una temperatura de baja operación. Esto contribuye no solo a un mayor rendimiento sino también a una reducción significativa en el riesgo de sobrecalentamiento y daño térmico.

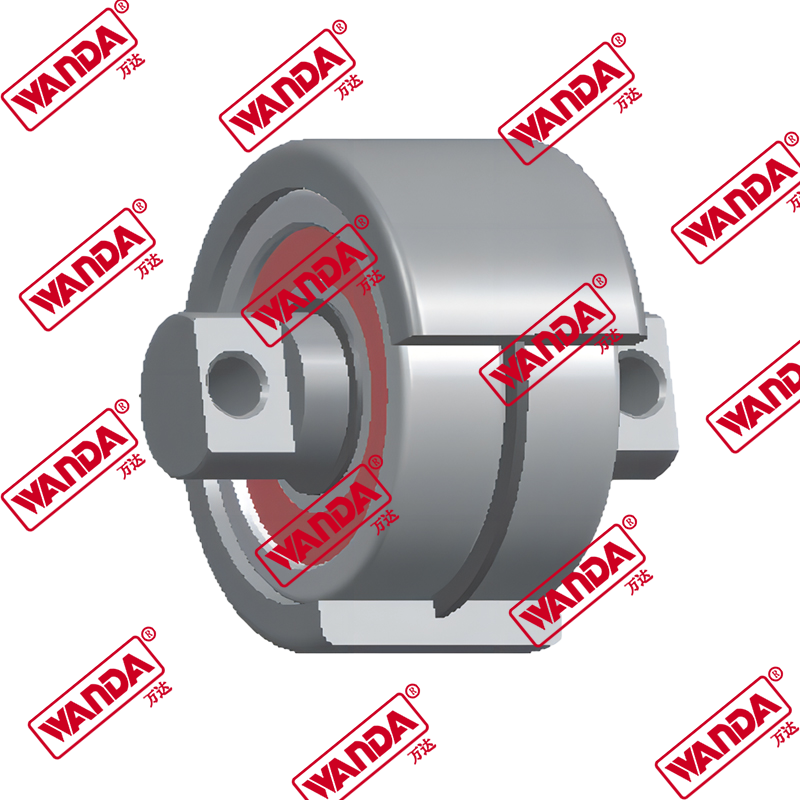

3. El anillo de taller de rodillo cruzado sinGears mejora la fiabilidad y la longevidad

3.1 Aumento de la precisión del equipo y control de movimiento

En aplicaciones que requieren posicionamiento preciso - como la automatización y la robótica - El diseño sin dientes asegura una precisión superior al eliminar la reacción violenta del equipo. Esto hace que el sistema sea especialmente valioso en sectores que requieren tolerancias de movimiento estricto y una desviación mínima.

3.2 Tasas de falla más bajas Costos de mantenimiento de recortes

El uso de equipo tradicional a menudo requiere inspecciones y reparaciones regulares. El anillo de tallado sin equipo reduce estas necesidades, disminuyendo significativamente el tiempo de inactividad y el costo total de propiedad sobre el equipo " S ciclo de vida.

3.3 Diseñado para una operación de alto rendimiento a largo plazo

Construido para soportar altas velocidades y cargas pesadas en largas duraciones, el anillo de taller de rodillo cruzado sin equipo ofrece una vida útil prolongada. Su confiabilidad superior lo convierte en una opción preferida para los fabricantes que buscan optimizar el tiempo de actividad y reducir los gastos de capital a largo plazo.