Comprender el papel fundamental de los rodamientos para montacargas

Rodamientos para carretillas elevadoras son los héroes anónimos de las operaciones de manipulación de materiales, ya que funcionan como componentes de precisión que facilitan un movimiento lineal o rotacional suave al tiempo que reducen la fricción y el estrés de manipulación. Estos componentes son fundamentales para el rendimiento, la seguridad y la longevidad de prácticamente todas las piezas móviles de un montacargas, desde el conjunto del mástil y las ruedas motrices hasta el mecanismo de dirección y las bombas hidráulicas. Al operar en algunos de los entornos industriales más exigentes, están sujetos a cargas extremas, impactos, vibraciones constantes y exposición a contaminantes. Una falla en un solo rodamiento puede provocar tiempos de inactividad catastróficos, reparaciones costosas e incluso plantear importantes riesgos de seguridad para los operadores y el personal cercano. Por lo tanto, poseer una comprensión integral de los diferentes tipos de rodamientos, sus aplicaciones específicas y los protocolos de mantenimiento adecuados no es simplemente una sutileza técnica: es una necesidad operativa y económica para cualquier empresa que dependa de montacargas para sus actividades diarias de logística y almacenamiento. Esta guía profundiza en el mundo de los rodamientos para montacargas y proporciona el conocimiento esencial necesario para tomar decisiones informadas, optimizar el rendimiento y garantizar el máximo tiempo de actividad del equipo.

Por qué la selección adecuada de rodamientos no es negociable

Seleccionar el rodamiento correcto para una aplicación específica dentro de un montacargas es una decisión compleja que depende de una multitud de factores. Es mucho más que simplemente hacer coincidir un número de pieza; Implica un análisis cuidadoso de las condiciones de operación, características de carga y requisitos de rendimiento.

Factores clave que influyen en la elección del rodamiento

El proceso de selección del rodamiento adecuado requiere un enfoque sistemático. Considere los siguientes parámetros críticos:

- Tipo de carga y magnitud: Los rodamientos están diseñados para soportar diferentes tipos de cargas: radiales (perpendiculares al eje), axiales (paralelas al eje) o una combinación de ambas. La magnitud de la carga, incluido tanto el peso operativo típico como las posibles cargas máximas de impacto, determina la capacidad de carga requerida y el tamaño del rodamiento.

- Velocidad de rotación: La velocidad operativa de la aplicación influye en la elección del tipo de rodamiento, el diseño de la jaula y el método de lubricación. Las aplicaciones de alta velocidad pueden requerir rodamientos de precisión con lubricantes especiales para gestionar la generación de calor.

- Condiciones ambientales: La exposición al polvo, la humedad, los productos químicos, las temperaturas extremas y otros contaminantes dicta la necesidad de utilizar rodamientos sellados o protegidos y puede influir en la elección del material (por ejemplo, acero inoxidable para resistencia a la corrosión).

- Requisitos de precisión y tolerancia: Aplicaciones como los sistemas de dirección exigen alta precisión y un juego mínimo para un control preciso, lo que requiere rodamientos fabricados con clases de tolerancia más estrictas.

- Restricciones de instalación y mantenimiento: El diseño de los componentes circundantes puede favorecer un tipo de rodamiento específico, como una chumacera para un fácil montaje o una unidad de cartucho para un reemplazo simplificado.

Tipos de rodamientos comunes y sus aplicaciones en montacargas

Las diferentes partes de un montacargas utilizan diferentes tipos de cojinetes, cada uno diseñado para un propósito específico. Comprender estos tipos es el primer paso hacia un mantenimiento y una resolución de problemas eficaces.

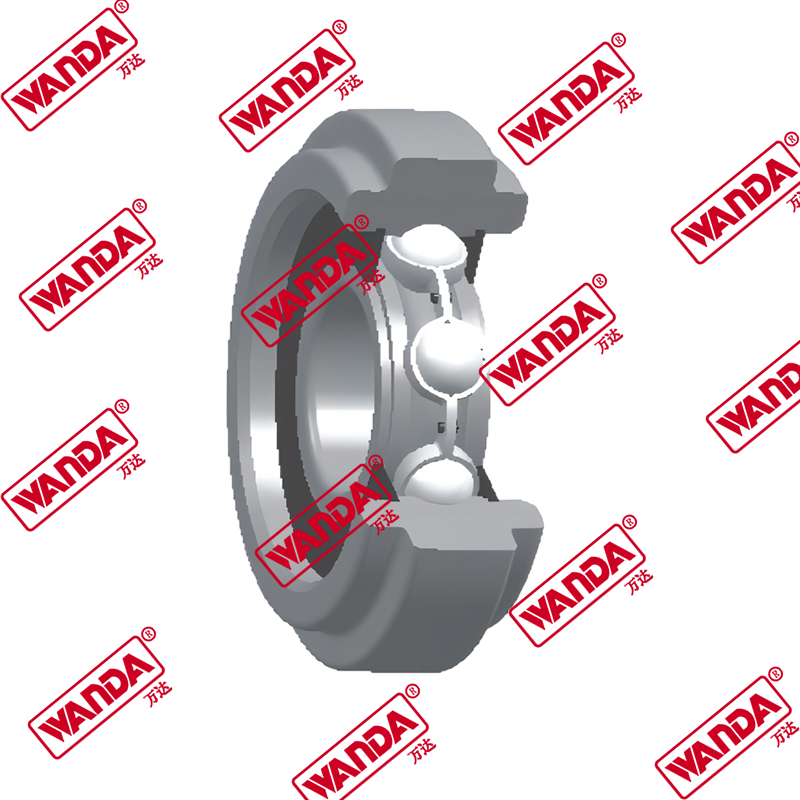

Rodamientos de bolas

Los rodamientos de bolas se encuentran entre los tipos más comunes y utilizan bolas esféricas para mantener la separación entre las pistas del rodamiento. Están diseñados principalmente para manejar cargas radiales, pero pueden soportar cargas axiales moderadas en una o ambas direcciones, dependiendo de su diseño (por ejemplo, ranura profunda, contacto angular).

- Aplicaciones típicas: Ejes de motores eléctricos, poleas locas y diversos equipos auxiliares donde las velocidades son altas y las cargas son relativamente ligeras a moderadas.

- Ventajas: Baja fricción, capaz de alcanzar altas velocidades, costo relativamente bajo y disponible en una amplia variedad de tamaños y configuraciones.

- Limitaciones: Pueden dañarse por cargas de impacto y no son ideales para cargas radiales muy pesadas en comparación con otros tipos.

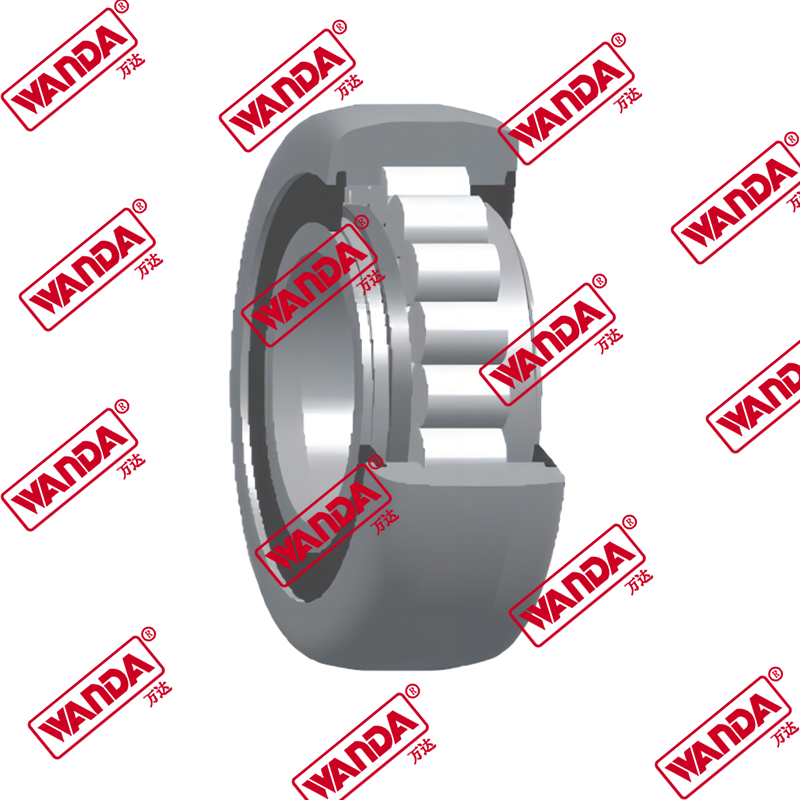

Rodamientos de rodillos

Los rodamientos de rodillos utilizan rodillos cilíndricos, esféricos o cónicos en lugar de bolas. Este diseño proporciona un área de contacto mucho mayor con las pistas, lo que les permite soportar cargas significativamente más pesadas que los rodamientos de bolas del mismo tamaño.

- Aplicaciones típicas: Rodillos del mástil, cubos de ruedas y otros puntos de alta carga en un montacargas donde las cargas radiales y de impacto son extremas.

- Ventajas: Alta capacidad de carga radial, construcción robusta y mejor resistencia a cargas de impacto.

- Limitaciones: Generalmente tienen una mayor fricción y están limitadas en sus capacidades de velocidad máxima en comparación con los rodamientos de bolas.

La siguiente tabla proporciona una comparación concisa entre estos dos tipos de rodamientos primarios en el contexto de un montacargas:

| Parámetro | Rodamientos de bolas | Rodamientos de rodillos |

|---|---|---|

| Tipo de carga primaria | Radial y axial moderado | Radial muy pesado |

| Área de contacto | Punto de contacto | Contacto de línea |

| Capacidad de carga (tamaño por tamaño) | Moderado | Alto |

| Capacidad de velocidad | Alto | Moderado |

| Resistencia a la carga de impacto | Bajo a moderado | Alto |

| Costo típico | Generalmente más bajo | Generalmente más alto |

Mantenimiento esencial para una máxima vida útil de los rodamientos del montacargas

El mantenimiento proactivo y preventivo es la estrategia más eficaz para maximizar la vida útil de los rodamientos de montacargas y evitar fallas inesperadas. Un régimen de mantenimiento integral gira en torno a tres principios básicos: lubricación adecuada, control eficaz de la contaminación y monitoreo constante.

The Lifeline: Técnicas de lubricación adecuadas

La lubricación cumple múltiples funciones críticas: reduce la fricción entre los elementos rodantes y las pistas, disipa el calor, protege contra la corrosión y ayuda a sellar los contaminantes. El uso de lubricante incorrecto o de una cantidad incorrecta es una de las principales causas de fallo prematuro de los rodamientos.

Elegir el lubricante adecuado

La selección de un lubricante, ya sea grasa o aceite, depende de la velocidad de funcionamiento, la temperatura y la carga del rodamiento. La grasa es la opción más común para aplicaciones de montacargas debido a su facilidad de retención y sus propiedades de sellado inherentes.

- Consistencia de la grasa (grado NLGI): Una calidad demasiado dura no fluirá para proteger el rodamiento, mientras que una calidad demasiado blanda puede filtrarse. La mayoría de los rodamientos industriales utilizan grasa NLGI Grado 2.

- Viscosidad del aceite base: La viscosidad del aceite dentro de la grasa debe ser adecuada para la temperatura y velocidad de funcionamiento para mantener una película protectora.

- Aditivos: Busque grasas con aditivos antidesgaste (AW), de extrema presión (EP) e inhibidores de la oxidación para manejar las exigentes condiciones de operación de un montacargas.

Establecer un programa de lubricación

Es primordial cumplir con el programa de lubricación recomendado por el fabricante. La lubricación excesiva puede ser tan perjudicial como la falta de lubricación, ya que puede provocar una acumulación excesiva de calor debido al batido en aplicaciones de alta velocidad. El cronograma debe ajustarse según la gravedad del servicio: los montacargas que operan en ambientes calurosos, polvorientos o con turnos múltiples requerirán una lubricación más frecuente.

Identificar y abordar fallas comunes en los rodamientos

Reconocer los primeros signos de desgaste o falla de los rodamientos permite realizar una intervención planificada antes de que un problema menor se convierta en una avería mayor. Los modos de falla comunes incluyen desconchamiento por fatiga, desgaste abrasivo, desgaste adhesivo (manchas), corrosión y fractura catastrófica.

Síntomas y causas fundamentales

Los operadores y el personal de mantenimiento deben estar capacitados para identificar las señales de advertencia:

- Ruidos inusuales: Un sonido chirriante, retumbante o chirriante a menudo indica falta de lubricación, contaminación o desgaste avanzado.

- Vibración excesiva: El aumento de la vibración puede indicar brinelleing (hendiduras por cargas de impacto), desalineación o desgaste desigual.

- Mayor temperatura de funcionamiento: Un rodamiento que está caliente al tacto probablemente esté sufriendo una lubricación excesiva, insuficiente o una carga excesiva.

- Operación irregular: Los movimientos bruscos, los atascos o el aumento del juego en el mástil o en la dirección pueden indicar directamente problemas de rodamiento.

Comprender la diferencia entre un síntoma y una causa raíz es esencial. Por ejemplo, reemplazar un rodamiento ruidoso sin abordar el sello defectuoso que permitió la entrada de arena solo conducirá a una falla repetida. Aquí es donde una comprensión profunda de Reemplazo del cojinete del mástil de la carretilla elevadora Los procedimientos se vuelven críticos, ya que implican no solo cambiar una pieza sino también garantizar que todo el conjunto esté limpio, alineado y sellado adecuadamente.

Navegando por el mundo de Rodamiento de montacargas Presupuesto

Seleccionar un rodamiento de repuesto requiere navegar por un panorama complejo de especificaciones, estándares y sistemas de numeración. El uso de un rodamiento incorrecto o de calidad inferior puede comprometer el rendimiento y la seguridad.

Interpretación de códigos y tamaños de rodamientos

Los rodamientos se identifican mediante sistemas de numeración estandarizados que codifican su tipo, dimensiones y, a veces, su clase de tolerancia. El sistema más común es la escala ABEC, pero es crucial entender que esto define principalmente tolerancias y no necesariamente calidad o durabilidad en contextos industriales de alta carga.

Más allá del número de pieza: dimensiones críticas

Las tres dimensiones más críticas para cualquier rodamiento son el diámetro interior (diámetro interior), el diámetro exterior (OD) y el ancho. Estos deben medirse con precisión para garantizar un ajuste correcto. Además, se deben consultar especificaciones como el juego interno radial (C3 es común en aplicaciones industriales para adaptarse a la expansión térmica) y las clasificaciones de carga dinámica/estática para garantizar que el rodamiento sea adecuado para las demandas de la aplicación.

Ciencia de los materiales: ¿de qué están hechos los rodamientos?

La gran mayoría de los rodamientos están hechos de acero al cromo con alto contenido de carbono (por ejemplo, SAE 52100), que ofrece un excelente equilibrio entre dureza, tenacidad y resistencia a la fatiga. Sin embargo, para aplicaciones especializadas, hay otros materiales disponibles.

- Acero inoxidable (por ejemplo, 440C): Se utiliza en aplicaciones donde la resistencia a la corrosión es una preocupación principal, como en entornos de procesamiento de alimentos, químicos o marinos. Es importante tener en cuenta que Cojinetes para montacargas resistentes a la corrosión. pueden tener capacidades de carga ligeramente más bajas que sus homólogos de acero cromado.

- Rodamientos de plástico o polímero: Fabricados con materiales como PEEK o nailon, se utilizan en aplicaciones donde la lubricación es imposible o donde se necesita una resistencia química extrema.

- Rodamientos cerámicos: Al utilizar bolas de nitruro de silicio, estos rodamientos híbridos ofrecen capacidades de velocidad superiores, peso reducido y aislamiento eléctrico, pero a un costo significativamente mayor.

Al considerar un rodamiento de carretilla elevadora de alta capacidad , el material y su tratamiento térmico son primordiales. Estos rodamientos a menudo se fabrican mediante procesos como la carburación de carcasa, que crea una superficie exterior dura y resistente al desgaste al tiempo que mantiene un núcleo más resistente y dúctil para soportar cargas de impacto.

Una guía práctica para el reemplazo de rodamientos de montacargas

Reemplazar un cojinete de montacargas es una tarea precisa que requiere las herramientas, técnicas y precauciones de seguridad adecuadas. Apresurar el trabajo o utilizar métodos inadecuados puede dañar el nuevo rodamiento y los componentes en los que encaja.

Desmontaje e instalación paso a paso

Un enfoque sistemático garantiza una reparación exitosa y duradera.

Extracción segura del rodamiento desgastado

El objetivo es quitar el rodamiento viejo sin dañar el eje o la carcasa.

- Documentación y Limpieza: Antes del desmontaje, tome fotografías y anote la orientación y disposición de las piezas. Limpie minuciosamente el área externa para evitar que entre suciedad al sistema.

- Utilice las herramientas adecuadas: Utilice siempre extractores de rodamientos específicos (mecánicos, hidráulicos o hidráulicos) en lugar de martillos y cinceles, que pueden dañar los ejes y crear riesgos para la seguridad. Aplicar calor a la pista interior con un calentador de inducción puede facilitar enormemente la extracción al expandir el metal, una técnica clave para Consejos para la instalación de cojinetes de montacargas .

Instalación de precisión del nuevo rodamiento

La instalación es incluso más crítica que la remoción. La fuerza para la instalación debe aplicarse de manera uniforme y correcta.

- Preparando el nuevo rodamiento: A menos que se especifique lo contrario, los rodamientos deben instalarse limpios y secos. El lubricante incluido por el fabricante suele ser suficiente para el funcionamiento inicial.

- Aplicar fuerza correctamente: La fuerza de instalación debe aplicarse a la pista que tiene el ajuste de interferencia. Para un rodamiento presionado sobre un eje, se debe aplicar fuerza al aro interior. Para un rodamiento presionado dentro de un soporte, se debe aplicar fuerza al aro exterior. El uso de una pista incorrecta dañará las superficies internas del rodamiento.

- Uso de controladores y cenadores: Utilice un casquillo o un destornillador tubular que coincida con el diámetro de la pista que se está presionando. Nunca golpee el rodamiento directamente. Para rodamientos grandes, el método preferido es utilizar una prensa de eje.

Adhiriéndose a estos Consejos para la instalación de cojinetes de montacargas no es negociable para una reparación confiable. Además, para componentes críticos como la unidad motriz, comprender el procedimiento específico para un Reemplazo del cojinete de la rueda motriz de la carretilla elevadora es esencial, ya que a menudo implica establecer precargas precisas en rodamientos de rodillos cónicos para garantizar la alineación adecuada y la longevidad de las ruedas.

Comprobaciones posteriores a la instalación y rodaje

El trabajo no está completo una vez instalado el rodamiento. Se deben realizar una serie de comprobaciones:

- Inspección visual: Asegúrese de que el rodamiento esté asentado completa y directamente contra su hombro.

- Verificación de rotación: Gire manualmente el rodamiento o el conjunto. Debe girar suave y libremente sin sensación de atascamiento o chirrido.

- Prueba operativa: Haga funcionar el equipo a baja velocidad sin carga y escuche si hay ruidos inusuales. Controle la temperatura durante la primera hora de funcionamiento para asegurarse de que se estabilice en un nivel normal.

Mejora del rendimiento con soluciones avanzadas de rodamientos

La industria de los rodamientos innova continuamente y desarrolla nuevas soluciones para superar los límites del rendimiento, la eficiencia y la durabilidad. Para las operaciones que buscan optimizar su flota, explorar estas opciones avanzadas puede generar beneficios significativos.

Unidades selladas y lubricadas de por vida

Estos rodamientos están preempaquetados con grasa de alta calidad y equipados con sellos o protectores de alta eficiencia. Están diseñados para funcionar durante toda su vida útil sin requerir relubricación, lo que elimina una tarea de mantenimiento y reduce el riesgo de contaminación durante el engrase. Son ideales para aplicaciones donde la relubricación es difícil o imposible.

Unidades de rodamientos integradas

Se trata de conjuntos completos, listos para montar, que constan de un rodamiento alojado dentro de una pieza forjada o fundida mecanizada con precisión, a menudo con sellos y prelubricación. Los tipos comunes incluyen bloques de soporte, bloques de bridas y unidades tensoras. Simplifican la instalación, garantizan una alineación perfecta y protegen el rodamiento de los peligros ambientales, lo que los convierte en una solución sólida para muchas aplicaciones de montacargas.

El futuro: rodamientos inteligentes y monitoreo de condición

La próxima frontera en la tecnología de rodamientos implica integrar sensores directamente en las unidades de rodamientos. Estos "rodamientos inteligentes" pueden monitorear continuamente sus propias condiciones operativas (incluidas la temperatura, la vibración y la carga) y transmitir estos datos a un sistema de mantenimiento central. Esto permite pasar del mantenimiento preventivo al mantenimiento predictivo, donde las reparaciones se programan precisamente cuando son necesarias, maximizando el tiempo de actividad y la asignación de recursos.

En conclusión, aunque a menudo se pasa por alto, rodamientos para montacargas son fundamentales para una operación segura y eficiente. Un enfoque estratégico para su selección, mantenimiento y reemplazo, basado en un profundo conocimiento de su función y requisitos, es una herramienta poderosa para cualquier operación que busque minimizar costos y maximizar la productividad.