Comprensión del papel fundamental de los cojinetes de mástil en el manejo de materiales

En el corazón del mecanismo de elevación de cada carretilla elevadora se encuentra un componente cuyo fallo puede paralizar las operaciones: el rodamiento de rodillos del mástil de la carretilla elevadora. Estos cojinetes especializados son los ejes del movimiento vertical del mástil, lo que permite que el carro y su carga asciendan y desciendan de manera suave, segura y precisa. A diferencia de los rodamientos estándar, los rodamientos de mástil están diseñados para soportar combinaciones únicas de cargas axiales, radiales y de momento mientras funcionan en entornos plagados de golpes, vibraciones y contaminación. Su desempeño impacta directamente la capacidad de elevación, la estabilidad, la visibilidad del operador y la seguridad general del montacargas. Una comprensión profunda de estos componentes no es simplemente una trivialidad técnica, sino una piedra angular de una gestión eficaz de la flota y de la eficiencia operativa. Durante décadas, los fabricantes especializados se han centrado en perfeccionar el diseño y la metalurgia de estos rodamientos para satisfacer las crecientes demandas de los almacenes y centros logísticos modernos. Empresas como Jiangsu Wanda rodamiento especial Co., Ltd., con una herencia que se remonta a 1969, ejemplifican esta dedicación. Como entidad de alta tecnología con un centro de tecnología provincial e instalaciones dedicadas a la investigación de ingeniería, estas organizaciones están a la vanguardia en la discusión de conceptos de rodamientos para vehículos industriales y en la redacción de estándares tecnológicos relevantes, ampliando los límites de lo que estos componentes críticos pueden lograr.

Cinco consultas clave de cola larga para la selección de cojinetes de mástil y solución de problemas

Los operadores, técnicos de mantenimiento y especialistas en adquisiciones a menudo buscan información específica y procesable para abordar inquietudes inmediatas o planificar necesidades futuras. Las siguientes frases de cola larga representan búsquedas comunes de alto valor con competencia relativamente baja, lo que refleja la intención práctica del usuario. Abordar estas consultas de manera integral proporciona un valor inmenso a la comunidad de manipulación de materiales.

- ¿Qué causa la falla del rodamiento de rodillos del mástil de la carretilla elevadora?

- Cómo medir las dimensiones del soporte del mástil de una carretilla elevadora.

- Intervalos de sustitución de los cojinetes del mástil de la carretilla elevadora.

- diferencia entre cojinetes de mástil sellados y engrasables

- Ruido del mástil de la carretilla elevadora al levantar cargas pesadas.

Análisis detallado de los modos y causas de falla de los cojinetes del mástil

Comprender por qué fallan los cojinetes del mástil es el primer paso para evitar tiempos de inactividad y reparaciones costosas. la consulta ¿Qué causa la falla del rodamiento de rodillos del mástil de la carretilla elevadora? es primordial para los equipos de mantenimiento. Los fracasos rara vez son instantáneos; suelen ser la culminación de varios factores que interactúan.

Principales contribuyentes a la degradación prematura de los rodamientos

Las fallas de los rodamientos pueden atribuirse a varias causas fundamentales, cada una de las cuales deja evidencia forense distinta en los componentes del rodamiento.

Contaminación: el asesino silencioso

La suciedad, el polvo, las virutas de metal y la humedad son las amenazas más generalizadas. Cuando los contaminantes rompen los sellos, actúan como abrasivos y desgastan las pistas de rodadura y los elementos rodantes con acabado preciso. Esto conduce a una mayor fricción, generación de calor y, finalmente, desconchamiento, donde pequeños trozos de metal se desprenden de la superficie. Los entornos como los almacenes de madera, las obras de construcción y las plantas de fertilizantes son particularmente hostiles. Incluso en almacenes limpios, las partículas en el aire pueden acumularse con el tiempo. Por lo tanto, la eficacia del sistema de sellado del rodamiento es directamente proporcional a su vida útil en entornos contaminados.

Prácticas de lubricación inadecuadas

Los problemas de lubricación se manifiestan de dos maneras opuestas pero igualmente destructivas: lubricación insuficiente y lubricación excesiva. La falta de lubricación provoca contacto metal con metal, lo que produce calor excesivo, rayaduras y desgaste acelerado. La lubricación excesiva, especialmente en unidades selladas que no están diseñadas para volver a engrasarse, puede dañar el sello y provocar sobrecalentamiento debido a la agitación de la grasa espesa. El uso del tipo de grasa incorrecto (una con aditivos incompatibles o una viscosidad incorrecta) también puede deteriorarse bajo alta presión o temperatura, sin proteger las superficies de los cojinetes.

Desalineación e instalación inadecuada

Las fuerzas que actúan sobre el soporte de un mástil son complejas. Si el cojinete no está instalado en escuadra o si los canales del mástil están doblados o desalineados, la carga no se distribuye uniformemente a lo ancho del cojinete. Esto crea altas concentraciones de tensión en un borde, lo que provoca brinelleing (hendiduras en la pista de rodadura) y fallas rápidas por fatiga. La instalación sin las herramientas adecuadas, como martillar un rodamiento para colocarlo en su lugar, puede causar daños inmediatos a las jaulas y los sellos.

Tabla comparativa: modos de falla comunes y sus indicadores

La siguiente tabla contrasta los modos de falla típicos, sus síntomas visuales y operativos y las posibles causas fundamentales. Esta ayuda de diagnóstico ayuda a los técnicos a pasar de observar un síntoma a identificar el problema subyacente.

| Modo de falla | Indicadores visuales/sensoriales | Causas fundamentales comunes |

|---|---|---|

| Desgaste abrasivo | Canalizaciones opacas, rayadas o grisáceas; restos metálicos finos en grasa. | Fallo del sello que permite el ingreso de contaminación; Película de lubricación inadecuada. |

| Descantillado por fatiga | Material de superficie descascarado o picado en pistas de rodadura o rodillos; Trozos metálicos en la carcasa. | Carga excesiva más allá de la clasificación; desgaste normal al final de su vida útil; Fatiga del subsuelo del material. |

| Brinell | Muescas precisas en las pistas de rodadura a intervalos regulares correspondientes a la distancia entre rodillos. | Cargas de impacto al dejar caer cargas o golpear obstrucciones; impacto de instalación incorrecta. |

| Corrosión | Depósitos de óxido rojo/marrón en las superficies; picaduras; grasa degradada. | Exposición al agua, productos químicos corrosivos o alta humedad; sellado inadecuado. |

| Fallo de la jaula | Jaula de rodamiento rota o deformada; rodillos atascados o caídos. | Vibración extrema; instalación incorrecta; falta de lubricante que provoca una fricción excesiva. |

El arte preciso de medir y obtener cojinetes de mástil

Cuando es necesario reemplazar un rodamiento, la identificación precisa no es negociable. La frase de búsqueda Cómo medir las dimensiones del soporte del mástil de una carretilla elevadora. es fundamental para garantizar que se obtenga la pieza correcta. Adivinar o utilizar un rumbo "lo suficientemente cercano" puede provocar una falla catastrófica del mástil.

Protocolo de medición dimensional paso a paso

Para obtener las dimensiones necesarias, necesitará un juego de calibres de precisión, un micrómetro y un bloc de notas. Limpie siempre el rodamiento a fondo antes de medir.

- Diámetro interior (diámetro interior - ID): Este es el diámetro del anillo interior donde encaja en el mástil o pasador. Utilice un micrómetro para obtener la mayor precisión. Realice varias mediciones en diferentes ángulos para comprobar si hay desgaste o condiciones de deformación. Registre la medida más pequeña si hay desgaste.

- Diámetro exterior (Diámetro exterior - OD): Mida el diámetro del anillo exterior donde hace contacto con el canal del mástil. Utilice calibres y mida en varios lugares. Un rodamiento desgastado puede tener un diámetro exterior reducido.

- Ancho (Espesor): Este es el espesor total del rodamiento de un lado al otro del aro exterior. Coloque el rodamiento sobre una superficie plana y use el medidor de profundidad de sus calibradores o mida directamente. Asegúrese de no incluir la protuberancia del sello en esta medida a menos que se especifique.

- Diámetro y longitud del rodillo: En el caso de los rodamientos de rodillos cilíndricos, medir los rodillos individuales puede ser crucial para realizar referencias cruzadas. Utilice un micrómetro para medir el diámetro y la longitud de un rodillo. Tenga en cuenta el número de rodillos.

- Tipo de sello y configuración: Documente el material del sello (caucho, metal) y su configuración (sello de un solo lado, sello de dos lados, blindado). Tenga en cuenta las marcas o números de pieza estampados en los anillos del rodamiento, aunque pueden estar desgastados.

Este meticuloso proceso se refleja en las prácticas de investigación y desarrollo de los productores de rodamientos especializados. Por ejemplo, Jiangsu Wanda Special Bearing Co., Ltd utiliza equipos experimentales avanzados y precisos no solo para el control de calidad, sino también para la investigación fundamental que informa los nuevos diseños de rodamientos. Su centro provincial de investigación de tecnología de ingeniería de rodamientos especiales se dedica a explotar nuevos productos y diseñar la funcionalidad de los rodamientos, garantizando que los estándares dimensionales y las métricas de rendimiento se definan y cumplan rigurosamente.

Establecimiento de mantenimiento proactivo: intervalos de reemplazo y gestión del ciclo de vida

Esperar a que falle un rodamiento es una estrategia reactiva y costosa. la consulta intervalos de reemplazo para cojinetes del mástil de la carretilla elevadora refleja un deseo de mantenimiento proactivo y programado. Sin embargo, establecer un único intervalo de reemplazo no es práctico debido a las condiciones de operación variables.

Factores que influyen en la vida útil de los rodamientos

La vida útil de un rodamiento depende del ciclo de trabajo, el medio ambiente y el cuidado. Los factores clave incluyen:

- Carga de aplicación: Operar constantemente a la capacidad nominal del montacargas o cerca de ella reduce significativamente la vida útil de los rodamientos en comparación con un uso más ligero y esporádico.

- Entorno operativo: Los rodamientos en un almacén de productos electrónicos con clima controlado durarán mucho más que los de una fundición arenosa o una instalación de almacenamiento en frío refrigerada.

- Comportamiento del operador: Prácticas como "trastornar" el mástil (bajarlo abruptamente con una carga) imponen fuertes cargas de impacto. El funcionamiento suave y controlado prolonga la vida útil de los componentes.

- Régimen de mantenimiento: La inspección periódica y la lubricación correcta (para los tipos engrasables) son las estrategias más efectivas para prolongar la vida útil.

Por lo tanto, en lugar de un intervalo de tiempo fijo, es superior un enfoque de monitoreo basado en la condición. Una práctica recomendada es realizar una inspección visual y auditiva detallada cada 250 a 500 horas de funcionamiento, verificando las señales descritas en la tabla de modos de falla. Para rodamientos en servicio severo, el reemplazo planificado durante revisiones importantes programadas (quizás cada 10 000 horas o según lo indique el manual del fabricante del montacargas) puede evitar fallas en servicio. Esta filosofía de mantenimiento predictivo está respaldada por fabricantes que diseñan para la confiabilidad. Las líneas de producción de primer nivel y los procedimientos masivos en instalaciones especializadas se implementan específicamente para mantener una producción de rodamientos consistente y de alta calidad, brindando a los planificadores de mantenimiento confianza en la durabilidad básica de los componentes que instalan.

Elegir la solución de sellado adecuada: rodamientos sellados versus rodamientos engrasables

Una elección de diseño fundamental que enfrentan los técnicos y diseñadores se resume en la consulta diferencia entre cojinetes de mástil sellados y engrasables . Esta decisión tiene profundas implicaciones para la estrategia de mantenimiento y la idoneidad operativa.

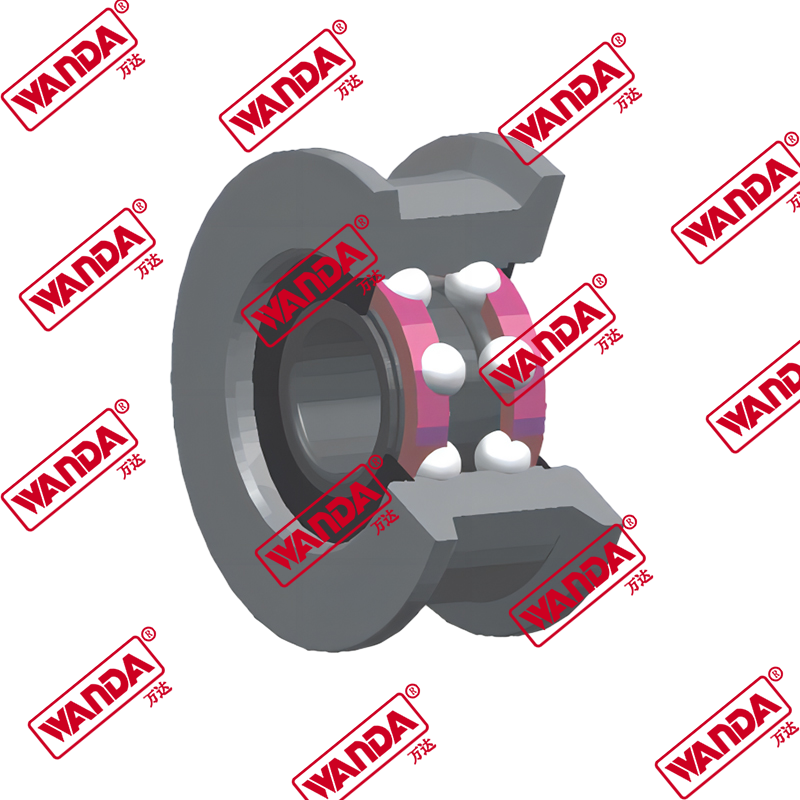

Rodamientos sellados (prelubricados)

Estos rodamientos se llenan de fábrica con grasa de alta calidad y se sellan de por vida con sellos laberínticos o de contacto integrados. Su principal ventaja es el mantenimiento mínimo; están diseñados para funcionar sin relubricación durante toda su vida útil. Esto los hace ideales para aplicaciones donde el mantenimiento regular es difícil o donde el riesgo de contaminación durante la inyección de grasa es alto. Por lo general, son componentes de "instalar y olvidar". Sin embargo, una vez que la grasa interna se degrada o el sello falla, se debe reemplazar el rodamiento por completo. También pueden ser menos adecuados para aplicaciones de temperaturas extremadamente altas donde se acelera la degradación de la grasa.

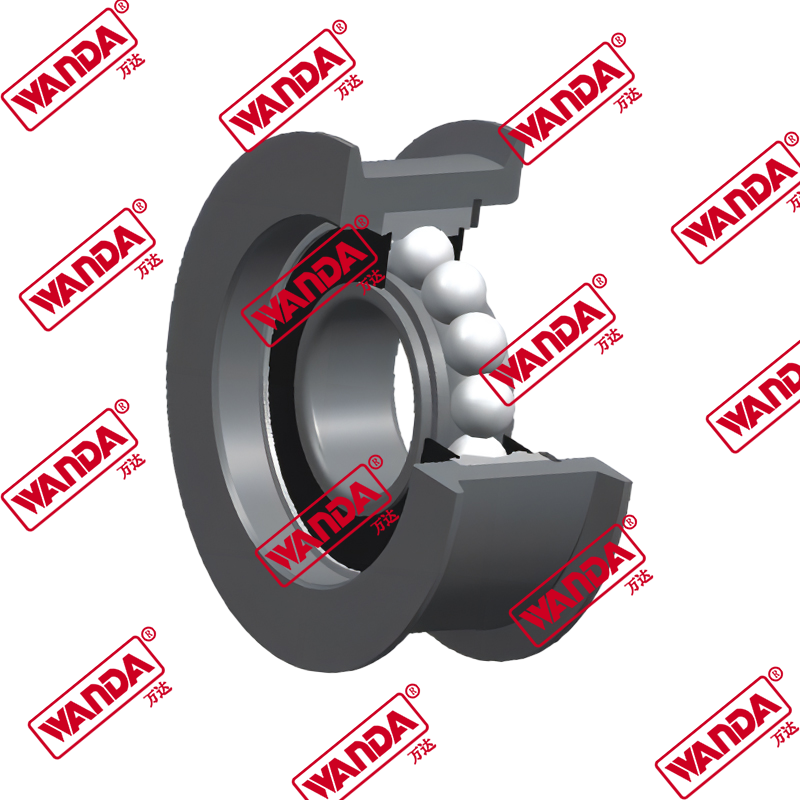

Cojinetes engrasables (relubricables)

Estos rodamientos están equipados con engrasadores (zerks) y, a menudo, cuentan con sellos diseñados para permitir que la grasa nueva purgue la grasa vieja y los contaminantes fuera de la cavidad del rodamiento. Esto permite el reabastecimiento periódico del lubricante, lo que puede extender significativamente la vida útil del rodamiento, especialmente en entornos hostiles, de alta carga o alta temperatura. El proceso de relubricación también brinda la oportunidad de expulsar contaminantes por la fuerza. La desventaja es la necesidad de un programa de mantenimiento disciplinado y el riesgo de engrase excesivo, que puede dañar los sellos.

Matriz de decisión para la selección

La elección depende del contexto operativo. La siguiente comparación aclara el caso de uso ideal para cada tipo.

| Característica/Condición | Rodamiento sellado (prelubricado) | Cojinete engrasable (relubricable) |

|---|---|---|

| Requisito de mantenimiento | Muy bajo; No es necesario volver a engrasar. | Alto; Requiere un programa estricto de relubricación. |

| Entorno ideal | Aplicaciones limpias, de servicio moderado y a temperatura estándar. | Aplicaciones duras, sucias, de alta carga o de alta temperatura. |

| Gestión de la contaminación | Depende únicamente de la integridad del sello; el ingreso conduce al fracaso. | La grasa nueva puede eliminar los contaminantes; más resistente al ingreso leve. |

| Costo del ciclo de vida | Menor costo de mano de obra de mantenimiento; Mayor costo de reposición de piezas. | Mayor costo de mano de obra de mantenimiento; vida útil potencialmente más larga por unidad. |

| Requisito de habilidad | Bajo para instalación y operación. | Más alto; Requiere personal capacitado para un reengrase adecuado. |

La innovación en tecnología de sellado es un área clave de atención para las empresas de rodamientos avanzados. La investigación sobre nuevos materiales de sello, geometrías y formulaciones de grasas aborda directamente esta compensación crítica, con el objetivo de ofrecer la comodidad sin mantenimiento de unidades selladas con la durabilidad y resistencia tradicionalmente asociadas con los diseños engrasables.

Diagnóstico de problemas operativos: ruido del mástil bajo carga

Una señal de advertencia audible a menudo incita a la búsqueda. Ruido del mástil de la carretilla elevadora al levantar cargas pesadas. . El ruido es un síntoma y su carácter proporciona pistas de diagnóstico vitales. Un mástil silencioso sin carga que cruje o chirría por debajo de su capacidad indica problemas específicos.

Interpretación de diferentes firmas sonoras

No todos los ruidos son iguales. Un oído entrenado puede diferenciar entre varios problemas.

- Moler o gruñir: Un sonido metálico áspero y continuo a menudo indica contacto directo de metal con metal debido a una falla de lubricación o contaminación severa. Los rodillos del cojinete rozan las pistas de rodadura degradadas.

- Hacer clic o hacer estallar: Un sonido rítmico que corresponde a la rotación del rodillo generalmente indica un rodillo dañado o una pista de rodadura desconchada. A medida que el punto dañado pasa por la zona de carga, crea un ruido de impacto discreto.

- Chillidos o chirridos: Los sonidos agudos a menudo provienen de la fricción del sello o, en algunos casos, de una lubricación insuficiente donde los componentes no se deslizan suavemente sino que experimentan un movimiento de adherencia y deslizamiento.

- Tarareo o zumbido: Un tono constante de tono medio a veces puede ser normal, pero si cambia de tono con la carga o se vuelve notablemente más fuerte, puede indicar un desgaste inicial o una ligera desalineación.

Cuando se informa ruido específicamente bajo cargas pesadas, subraya que el rodamiento se está desviando bajo tensión, lo que permite que se manifiesten daños preexistentes. El aumento de fuerza provoca una mayor fricción en las áreas desgastadas y amplifica cualquier espacio libre o inconsistencia. Se justifica una inspección inmediata. Este enfoque en problemas de rendimiento del mundo real retroalimenta el ciclo de desarrollo del producto. Al comprender los síntomas de fallas comunes, como el ruido bajo carga, los equipos de ingeniería de centros especializados pueden diseñar rodamientos con mayor rigidez, holguras internas optimizadas y acabados superficiales superiores para mitigar estos problemas, contribuyendo a un funcionamiento más silencioso y confiable del mástil.

Avances en la tecnología de soportes de mástil y tendencias futuras

El mundo de los soportes para mástiles no es estático. La innovación continua impulsa mejoras en la longevidad, la capacidad y la inteligencia. Los principales fabricantes están invirtiendo en varias áreas clave para satisfacer las demandas futuras de la automatización y la Industria 4.0.

Ciencia de materiales e ingeniería de superficies

Más allá del acero cromado tradicional, los avances incluyen el uso de aceros cementados para componentes de rodamientos más duros y resistentes a los impactos. Los tratamientos superficiales sofisticados, como el recubrimiento de óxido negro, el recubrimiento de fosfato y los procesos avanzados de granallado, aumentan la resistencia a la corrosión y reducen las concentraciones de tensión superficial, retrasando la aparición de la fatiga.

Tecnología de sensores integrados

El concepto de "rodamiento inteligente" está surgiendo. La incorporación de sensores miniaturizados dentro de la carcasa del rodamiento para monitorear la temperatura, la vibración y la carga en tiempo real permite un mantenimiento verdaderamente predictivo. Estos datos se pueden transmitir de forma inalámbrica a un sistema de gestión de flotas, alertando a los administradores sobre un posible problema en los rodamientos antes de que el operador note cualquier ruido o caída en el rendimiento.

Innovaciones en polímeros y compuestos

Las jaulas de polímero de alto rendimiento son cada vez más frecuentes y ofrecen ventajas como peso reducido, lubricación inherente y resistencia a la corrosión. De manera similar, se están explorando materiales compuestos para ciertos elementos de rodamientos con el fin de reducir la inercia y mejorar el rendimiento en aplicaciones de alto ciclo.

Esta búsqueda incesante de innovación está encarnada por empresas con un profundo legado en especialización. Jiangsu Wanda Special Bearing Co., Ltd , con su Centro Tecnológico Provincial establecido, es precisamente el tipo de organización que impulsa este progreso. Al dedicar recursos para explotar nuevos productos, diseñar la funcionalidad de los rodamientos y redactar estándares tecnológicos relevantes, dichas entidades garantizan que el humilde rodamiento de rodillos del mástil de montacargas evolucione al mismo ritmo que los desafíos y oportunidades cada vez mayores de la industria de manipulación de materiales.