El papel fundamental de los rodamientos de rodillos combinados para montacargas en la manipulación de materiales

En el exigente mundo del manejo de materiales y las operaciones de almacén, la confiabilidad de los equipos impacta directamente en la productividad y la rentabilidad. En el corazón de muchos sistemas de mástil de montacargas se encuentra un componente crucial: el rodamiento de rodillos combinado para carretilla elevadora . Este rodamiento especializado desempeña un papel fundamental a la hora de garantizar un movimiento vertical suave del mástil y al mismo tiempo soportar cargas radiales y axiales sustanciales. Comprender la función, los beneficios y los requisitos de mantenimiento de estos rodamientos puede extender significativamente la vida útil del equipo y minimizar las interrupciones operativas. Esta guía completa explora cómo la selección y el mantenimiento adecuados de los rodamientos de rodillos combinados pueden transformar su estrategia de mantenimiento y ofrecer beneficios operativos sustanciales.

Cinco palabras clave de cola larga esenciales para la optimización de rodamientos

Para abordar eficazmente las necesidades de información en este campo especializado, hemos identificado cinco palabras clave estratégicas de cola larga que combinan un volumen de búsqueda relevante con una competencia manejable. Estas frases representan consultas específicas que los profesionales utilizan cuando buscan soluciones a desafíos particulares relacionados con los rodamientos:

- rodamiento de rodillos combinado para carretilla elevadora installation guide

- Rodamientos de rodillos combinados de repuesto para montaje de mástil.

- Especificaciones de rodamientos de rodillos combinados de alta resistencia.

- Signos de cojinetes de mástil de carretilla elevadora desgastados

- Requisitos de lubricación para rodamientos de rodillos combinados.

Estas palabras clave reflejan las preocupaciones prácticas de los supervisores de mantenimiento, administradores de equipos y técnicos responsables de mantener operativas las flotas de montacargas. Al abordar estos temas específicos, podemos proporcionar información específica que respalde directamente los procesos de toma de decisiones de mantenimiento y resolución de problemas.

Comprensión de los fundamentos de los rodamientos de rodillos combinados para montacargas

¿Qué son los rodamientos de rodillos combinados y cómo funcionan?

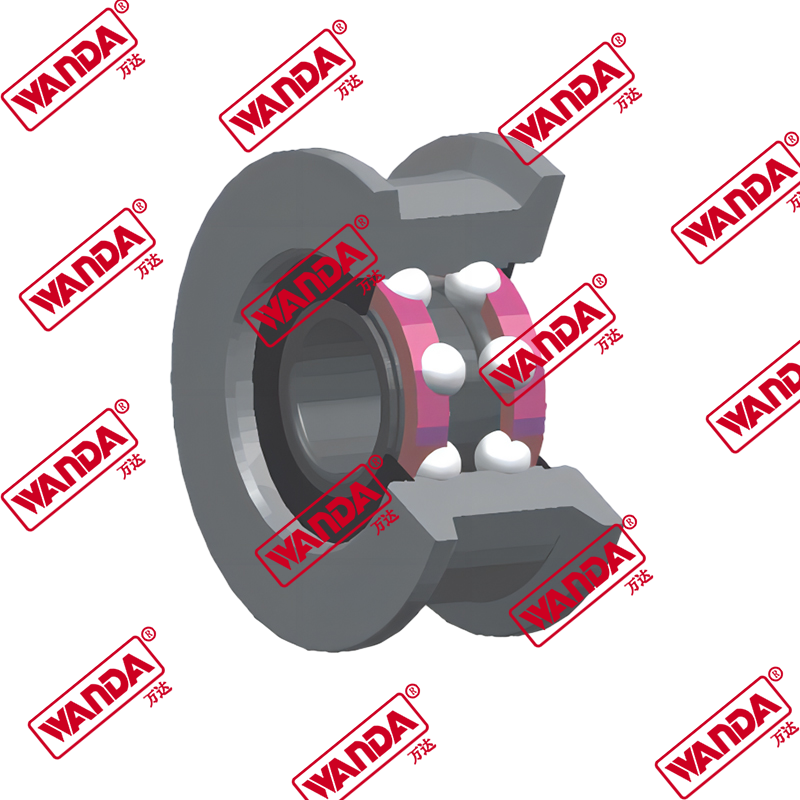

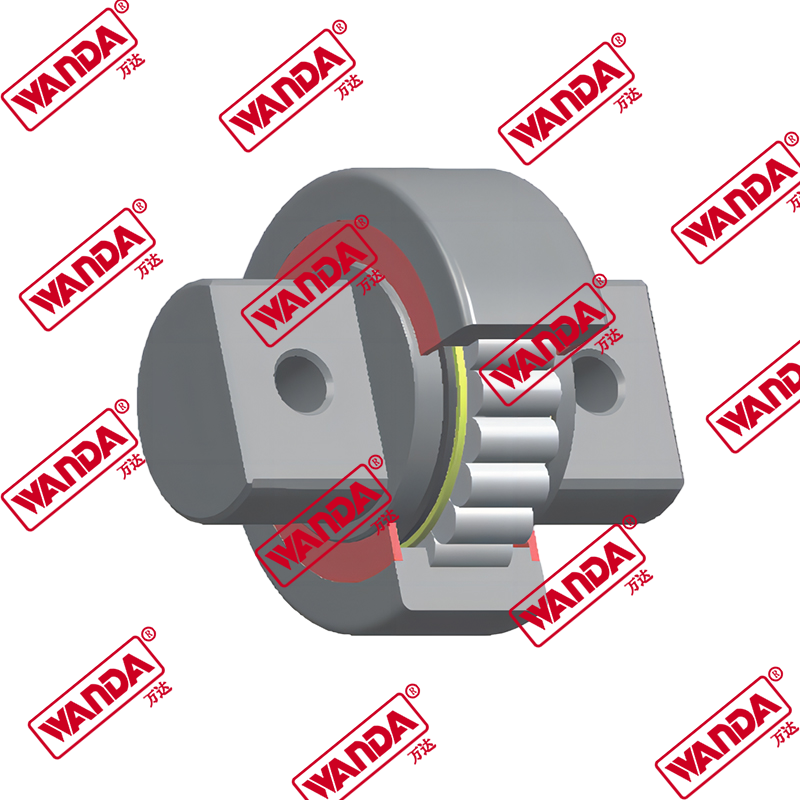

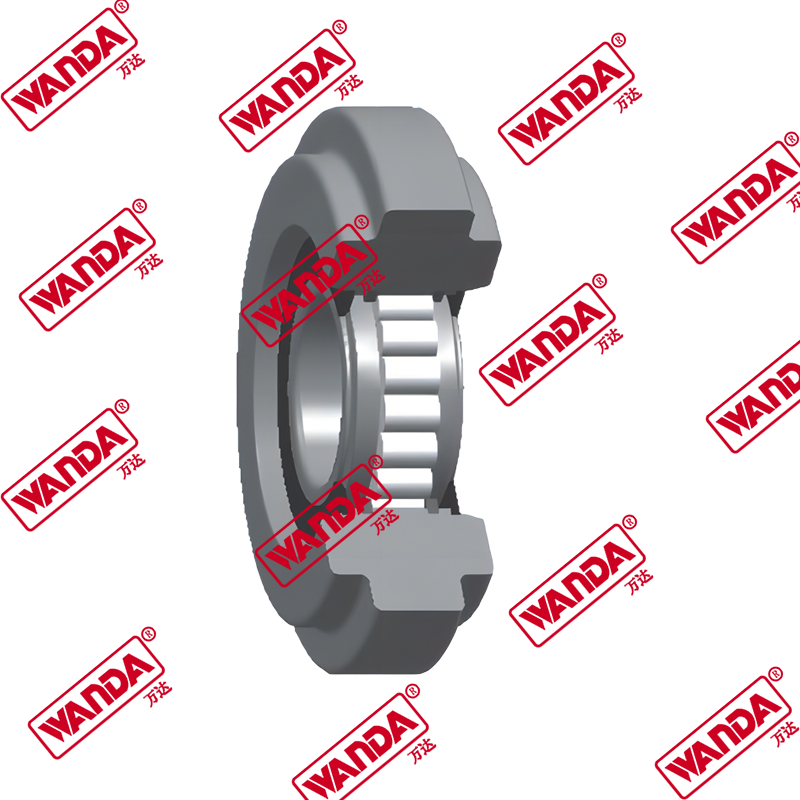

Los rodamientos de rodillos combinados para montacargas representan una solución de ingeniería diseñada específicamente para las demandas únicas de los equipos de manipulación de materiales. A diferencia de los rodamientos estándar que normalmente manejan cargas radiales o axiales, los rodamientos de rodillos combinados están diseñados con precisión para manejar ambos tipos de fuerzas simultáneamente. Esta doble capacidad los hace ideales para aplicaciones de mástil de montacargas donde el movimiento vertical (cargas radiales) y las fuerzas de inclinación (cargas axiales) interactúan constantemente. El diseño del rodamiento incorpora dos pistas de rodadura distintas: una para los rodillos radiales que soportan el peso del mástil durante las operaciones de elevación y otra para los rodillos de empuje que absorben las fuerzas generadas durante la manipulación de la carga y la inclinación del mástil. Este enfoque integrado elimina la necesidad de múltiples conjuntos de cojinetes, lo que simplifica el diseño del mástil y mejora la confiabilidad general. La naturaleza compacta de estos componentes permite un uso más eficiente del espacio dentro de la estructura del mástil, lo que contribuye a una mejor visibilidad para los operadores sin comprometer la capacidad de elevación o la estabilidad.

Ventajas clave de los rodamientos combinados con el mantenimiento adecuado

Invertir en rodamientos de rodillos combinados de alta calidad y mantenerlos adecuadamente ofrece beneficios operativos sustanciales que van mucho más allá del simple reemplazo de componentes. Los cojinetes que funcionan bien contribuyen a un funcionamiento más suave del mástil, reduciendo los movimientos bruscos que pueden desestabilizar las cargas y crear riesgos para la seguridad. La ingeniería de precisión de estos componentes garantiza un rendimiento constante en todo el rango de elevación, lo que permite a los operadores realizar tareas con mayor confianza y control. Además, los cojinetes correctamente lubricados y alineados reducen significativamente el consumo de energía al minimizar la fricción en todo el sistema del mástil. Esta ganancia de eficiencia se traduce en una mayor duración de la batería en los montacargas eléctricos y un menor consumo de combustible en los modelos de combustión interna. Quizás lo más importante es que los rodamientos confiables reducen drásticamente la probabilidad de fallas catastróficas del mástil, lo que representa uno de los incidentes más costosos y perturbadores en las operaciones de manipulación de materiales. El enfoque preventivo del mantenimiento de los rodamientos preserva en última instancia toda la estructura del mástil al garantizar que las fuerzas se distribuyan y absorban adecuadamente.

Identificar problemas en los rodamientos antes de que causen tiempo de inactividad

Signos de cojinetes de mástil de montacargas desgastados

Reconocer los primeros indicadores de desgaste de los rodamientos representa la primera línea de defensa contra el tiempo de inactividad no planificado. Los técnicos y operadores deben permanecer atentos a síntomas específicos que indiquen el desarrollo de problemas en los rodamientos. Los ruidos anormales durante el funcionamiento a menudo proporcionan las primeras advertencias, con chirridos, estallidos o crujidos que sugieren elementos rodantes o pistas de rodadura comprometidas. La desalineación visible del mástil o el movimiento desigual durante las secuencias de elevación y descenso frecuentemente indican un desgaste desigual de los cojinetes que requiere atención inmediata. Una mayor resistencia operativa, que se manifiesta como un movimiento vacilante del mástil o velocidades de elevación desiguales, normalmente indica una falla de la lubricación o contaminación. El juego excesivo o la oscilación en la estructura del mástil cuando se elevan cargas a menudo indican un desgaste avanzado de los cojinetes que ha creado holguras peligrosas. Los operadores también pueden informar una menor suavidad de elevación o una degradación general en las características de manejo del montacargas. Los protocolos de inspección periódica deben centrarse específicamente en estos indicadores, con documentación de cualquier cambio a lo largo del tiempo para establecer patrones de desgaste y predecir la vida útil restante.

Procedimientos de diagnóstico para la evaluación de rodamientos

La implementación de procedimientos de diagnóstico sistemáticos permite a los equipos de mantenimiento evaluar con precisión el estado de los rodamientos y planificar intervenciones antes de que ocurran fallas. La inspección visual debe examinar las superficies de los cojinetes en busca de rayaduras, picaduras, decoloración por sobrecalentamiento o deformaciones visibles de los elementos rodantes. Las pruebas operativas en condiciones controladas ayudan a identificar desviaciones de rendimiento, con especial atención a las características de arranque y la consistencia en todo el rango de elevación. La medición de las holguras del mástil en múltiples puntos proporciona datos cuantitativos sobre la progresión del desgaste, y las comparaciones con las especificaciones del fabricante determinan si las tolerancias siguen siendo aceptables. El análisis de lubricantes puede revelar problemas de contaminación o deterioro de las propiedades protectoras antes de que surjan síntomas visibles. Para una evaluación integral, la inspección del desmontaje sigue siendo el método definitivo para evaluar el estado de los rodamientos internos, aunque esto requiere tiempo de inactividad del equipo. Los programas de mantenimiento más eficaces combinan múltiples enfoques de diagnóstico para crear una imagen completa del estado de los rodamientos y anticipar las necesidades de reemplazo durante las ventanas de mantenimiento planificadas en lugar de reparaciones de emergencia.

Selección de los rodamientos adecuados para su aplicación

Especificaciones de rodamientos de rodillos combinados de servicio pesado

La selección de rodamientos adecuados para requisitos operativos específicos exige una cuidadosa consideración de las especificaciones técnicas y las características de rendimiento. Las aplicaciones de servicio pesado presentan desafíos particulares que los rodamientos estándar no pueden abordar adecuadamente, por lo que comprender las especificaciones es esencial para un rendimiento óptimo. La capacidad de carga representa la consideración más crítica: las clasificaciones de carga dinámica indican el rendimiento en condiciones operativas y las clasificaciones de carga estática definen la capacidad máxima cuando está estacionario. Las dimensiones de los cojinetes deben coincidir con precisión con los requisitos del mástil, e incluso las desviaciones más pequeñas pueden causar una distribución inadecuada de la carga o un desgaste acelerado. La composición del material influye significativamente en la durabilidad, y el acero cementado ofrece una resistencia superior a las cargas de impacto y la deformación. La efectividad del sello determina la resistencia a la contaminación, con sellos multicapa que brindan una protección mejorada en entornos exigentes. La tolerancia a la temperatura se vuelve crucial en aplicaciones que involucran condiciones ambientales extremas o ciclos de operación intensivos. La siguiente tabla compara consideraciones de especificaciones clave para rodamientos de rodillos combinados estándar versus rodamientos de rodillos combinados para servicio pesado:

| Especificación | Rodamientos estándar | Rodamientos de servicio pesado |

|---|---|---|

| Clasificación de carga dinámica | Moderado (suficiente para aplicaciones ligeras) | Alto (diseñado para operación intensiva) |

| Resistencia al impacto | Protección limitada contra cargas de choque. | Diseño mejorado para entornos de alto impacto |

| Configuración del sello | Sellos básicos de una sola capa | Sellos laberínticos multicapa |

| Dureza del material | Procesos de endurecimiento estándar | Endurecimiento profundo para una vida útil prolongada |

| Rango de temperatura | Gama industrial estándar | Alcance ampliado para condiciones extremas |

Adaptación de las capacidades de los rodamientos a las demandas operativas

Más allá de las especificaciones básicas, la selección exitosa de rodamientos requiere alineación con parámetros operativos y condiciones ambientales específicos. Las aplicaciones que implican cargas pesadas frecuentes o ciclos rápidos exigen rodamientos con capacidad dinámica mejorada y características superiores de disipación de calor. Los entornos con alto potencial de contaminación, como las instalaciones de procesamiento o reciclaje de madera, requieren rodamientos con sistemas de sellado avanzados para excluir partículas abrasivas. Las operaciones que experimentan cargas de impacto significativas, comunes cuando se manipulan materiales de formas irregulares, se benefician de los rodamientos diseñados específicamente con un mayor juego radial y composiciones de materiales más resistentes. Las temperaturas extremas, ya sea por condiciones ambientales o por operación intensiva, requieren una cuidadosa consideración de las características de expansión térmica y la compatibilidad del lubricante. Las operaciones con oportunidades de mantenimiento limitadas deben priorizar los rodamientos con intervalos de lubricación extendidos y una resistencia superior a la contaminación. El proceso de selección más eficaz implica documentar los parámetros operativos, los desafíos ambientales y las limitaciones de mantenimiento antes de evaluar las opciones de rodamientos en función de estos requisitos específicos, en lugar de confiar únicamente en especificaciones genéricas.

Protocolos adecuados de instalación y mantenimiento de rodamientos

Guía de instalación de rodamientos de rodillos combinados para montacargas

Los procedimientos de instalación correctos influyen fundamentalmente en el rendimiento y la vida útil de los rodamientos. El proceso comienza con una preparación integral, que incluye la verificación de la compatibilidad de las piezas de repuesto, la inspección de los componentes coincidentes en busca de desgaste o daños y una limpieza exhaustiva del área de trabajo para evitar la contaminación. La selección adecuada de herramientas resulta fundamental, con extractores de rodamientos, prensas y herramientas de alineación especializados que garantizan una instalación controlada sin dañar los componentes. La superficie de montaje requiere una preparación meticulosa, con verificación de la precisión dimensional y el acabado de la superficie antes de continuar. El asiento de los rodamientos exige especial atención, con una aplicación de presión controlada que garantiza una instalación cuadrada y gradual sin amartillarse ni atascarse. La verificación posterior a la instalación debe confirmar la rotación libre sin asperezas ni ataduras, los espacios libres axiales y radiales adecuados y la alineación correcta con los componentes coincidentes. El paso final implica la lubricación inicial según las especificaciones del fabricante, asegurando una protección inmediata al momento del arranque. Seguir procedimientos de instalación metódicos previene fallas prematuras y sienta las bases para una vida útil prolongada, lo que hace que esta inversión en la técnica adecuada sea una de las actividades de mantenimiento más valiosas.

Requisitos de lubricación para rodamientos de rodillos combinados

La lubricación adecuada representa quizás el factor más importante para maximizar la vida útil combinada de los rodamientos de rodillos. El lubricante cumple múltiples funciones esenciales: separar superficies metálicas para minimizar el desgaste, disipar el calor generado durante el funcionamiento, proteger contra la corrosión y excluir contaminantes. La selección del tipo de lubricante apropiado requiere considerar la velocidad operativa, las características de carga, el rango de temperatura y las condiciones ambientales. La lubricación con grasa normalmente se adapta a la mayoría de las aplicaciones de montacargas, ofreciendo un mantenimiento simplificado y una exclusión eficaz de la contaminación. Sin embargo, las formulaciones específicas varían significativamente en las características de rendimiento: las grasas de complejo de litio brindan un excelente rendimiento general, mientras que las opciones sintéticas ofrecen una resistencia superior a la temperatura. La frecuencia y cantidad de aplicación deben equilibrar una lubricación suficiente con el riesgo de sobrecalentamiento por llenado excesivo. La siguiente tabla compara los enfoques de lubricación para diferentes condiciones operativas:

| Condición operativa | Tipo de lubricante recomendado | Frecuencia de aplicación | Consideraciones especiales |

|---|---|---|---|

| Operación estándar | Grasa de complejo de litio | Según intervalos del fabricante. | Supervisar los cambios de coherencia |

| Alta temperatura | Grasa sintética para altas temperaturas | Más frecuente que el estándar | Esté atento a la rotura térmica |

| Alta humedad | Grasa compleja de sulfonato de calcio | Intervalos estándar | Protección mejorada contra la corrosión |

| Carga pesada/velocidad lenta | Grasa de extrema presión de alta viscosidad | Intervalos estándar | Fuerza de película mejorada |

| Procesamiento de alimentos | Grasa sintética registrada NSF H1 | Aplicación más frecuente | Esperanza de vida útil reducida |

Implementación de una estrategia proactiva de reemplazo de rodamientos

Rodamientos de rodillos combinados de repuesto para montaje de mástil

La sustitución estratégica de los rodamientos de rodillos combinados antes de que se produzcan fallos representa el enfoque más eficaz para minimizar el tiempo de inactividad no planificado. En lugar de esperar a que aparezcan síntomas obvios de falla total de los rodamientos, el reemplazo proactivo durante los períodos de mantenimiento programados previene el daño en cascada que a menudo ocurre cuando los rodamientos se deterioran durante el funcionamiento. Obtener rodamientos de repuesto adecuados requiere una cuidadosa atención a las especificaciones, con especial atención a la precisión dimensional, las capacidades de carga y la calidad del material. La compatibilidad con los componentes del mástil existentes resulta esencial, ya que incluso las desviaciones menores pueden crear patrones de carga inadecuados que aceleran el desgaste en todo el sistema. Al planificar reemplazos, considere actualizar los rodamientos con características mejoradas si las demandas operativas han aumentado desde la selección del equipo original. Una gestión adecuada del inventario garantiza la disponibilidad de reemplazo cuando sea necesario, especialmente para equipos más antiguos donde el abastecimiento de componentes puede requerir plazos de entrega más prolongados. La documentación de las fechas de reemplazo, las horas de operación y las condiciones observadas establece datos históricos valiosos para perfeccionar los programas de mantenimiento futuros y predecir la vida útil de los rodamientos en condiciones operativas específicas.

Desarrollo de un programa integral de gestión de rodamientos

La transición de reparaciones reactivas a una gestión proactiva de los rodamientos requiere una planificación sistemática y una implementación coherente. Un programa eficaz comienza con una documentación completa del equipo, que incluye especificaciones de rodamientos, datos históricos de rendimiento y registros de fallas, cuando estén disponibles. El establecimiento de protocolos de inspección garantiza una evaluación coherente en toda la flota de equipos, con informes estandarizados que facilitan el análisis de tendencias. La programación de mantenimiento debe integrar las actividades de inspección, lubricación y reemplazo de rodamientos con otras tareas de mantenimiento preventivo para minimizar el tiempo de inactividad total. La capacitación del personal garantiza técnicas de instalación adecuadas, un diagnóstico preciso de los problemas en desarrollo y prácticas de lubricación consistentes. La gestión de inventario equilibra el costo de mantener los rodamientos de repuesto con el gasto potencialmente sustancial de un tiempo de inactividad inesperado. El monitoreo del desempeño rastrea métricas clave, incluido el tiempo medio entre fallas, los costos de tiempo de inactividad relacionados con los rodamientos y los requisitos de mano de obra de mantenimiento. Los programas más exitosos perfeccionan continuamente su enfoque en función de los datos de rendimiento, adaptando las frecuencias de inspección, los programas de lubricación y los umbrales de reemplazo para que coincidan con las condiciones operativas reales y las características de rendimiento de los rodamientos.

Maximizar el tiempo de actividad del equipo a través de la excelencia en rodamientos

El enfoque estratégico para rodamiento de rodillos combinado para carretilla elevadora La selección, el mantenimiento y el reemplazo ofrecen beneficios operativos sustanciales que impactan directamente la productividad y la rentabilidad. Al comprender los fundamentos de los rodamientos, reconocer las señales tempranas de desgaste, implementar procedimientos de instalación adecuados y mantener una lubricación óptima, los administradores de equipos pueden extender drásticamente la vida útil de los componentes y prevenir fallas inesperadas. El enfoque integral descrito, desde la revisión inicial de las especificaciones hasta la planificación proactiva de reemplazo, transforma los rodamientos de puntos potenciales de falla en activos de confiabilidad. Las organizaciones que dominan estas prácticas obtienen una ventaja competitiva a través de una mayor disponibilidad de equipos, menores costos de reparación y una mayor seguridad operativa. La inversión en la excelencia en rodamientos genera beneficios multiplicados en toda la operación de manipulación de materiales, lo que hace que este conocimiento especializado sea realmente valioso para los profesionales de mantenimiento comprometidos con la excelencia operativa.