El héroe anónimo del almacén: una inmersión profunda en la tecnología de rodamientos para montacargas

En el bullicioso ecosistema de un almacén o centro de distribución, la atención suele recaer en los elementos más visibles: las propias carretillas elevadoras, los sofisticados sistemas de gestión del almacén o los vehículos guiados automáticamente. Sin embargo, los verdaderos caballos de batalla, los componentes que soportan el peso literal y figurado de todas las operaciones de manipulación de materiales, son los cojinetes de los montacargas. Estos componentes diseñados con precisión son fundamentales para el funcionamiento suave, eficiente y seguro de cada montacargas. Sin rodamientos robustos y fiables, todo el proceso de manipulación de materiales se paralizaría. Este artículo explora el papel fundamental de los rodamientos avanzados para montacargas, profundizando en aspectos técnicos específicos que a menudo se pasan por alto pero que son fundamentales para el éxito operativo. Examinaremos cómo las innovaciones en el diseño, los materiales y el sellado de los rodamientos contribuyen directamente a mejorar la productividad, reducir el tiempo de inactividad y mejorar las métricas de seguridad en entornos industriales exigentes. La evolución de rodamientos estándar a soluciones avanzadas para aplicaciones específicas representa una revolución silenciosa en la fábrica, que está generando importantes retornos de la inversión para las empresas que priorizan la excelencia a nivel de componentes.

Cinco consideraciones críticas sobre rodamientos de montacargas para un rendimiento máximo

Para comprender verdaderamente el impacto de los rodamientos avanzados, es esencial ir más allá del término genérico y centrarse en áreas de investigación específicas y de alto valor. Estos son los temas que los gerentes de mantenimiento, los especialistas en adquisiciones y los líderes operativos buscan activamente para resolver problemas del mundo real. Las siguientes cinco palabras clave de cola larga representan áreas específicas con un volumen de búsqueda significativo y una competencia relativamente baja, lo que indica una gran necesidad de contenido detallado y autorizado. Cada término aborda un punto débil específico o una característica de desempeño relacionada con rodamientos para montacargas .

- Costo de reemplazo de los rodamientos de rodillos del mástil de la carretilla elevadora

- Rodamientos sellados para carretillas elevadoras en ambientes polvorientos.

- Rodamientos para carretillas elevadoras de alta capacidad para cargas pesadas.

- Lista de verificación y programa de mantenimiento de cojinetes de montacargas

- Mejores prácticas para la instalación de rodamientos de ruedas de montacargas.

analizando el Costo de reemplazo de los rodamientos de rodillos del mástil de la carretilla elevadora

El mástil es el corazón de la capacidad de elevación del montacargas y los cojinetes de rodillos del mástil son sus arterias vitales. Estos rodamientos facilitan el suave movimiento vertical de los canales del mástil, asegurando un control preciso al subir y bajar cargas. Cuando estos rodamientos fallan, las consecuencias van mucho más allá del simple precio de la pieza de repuesto. Una comprensión integral de la Costo de reemplazo de los rodamientos de rodillos del mástil de la carretilla elevadora debe incluir tanto los gastos directos como los indirectos para proporcionar una imagen financiera precisa de cualquier operación.

Costos directos asociados con el reemplazo

Los costes directos son los gastos más visibles y fácilmente cuantificables. Sin embargo, pueden variar ampliamente según varios factores.

- Precio unitario del rodamiento: El costo del rodamiento en sí depende de su tipo (rodamiento de agujas, rodamiento de bolas, etc.), tamaño, material (acero cromado estándar versus acero cementado avanzado) y su capacidad de carga. Los rodamientos especializados para camiones de gran alcance o aplicaciones de almacenamiento en frío tendrán un precio superior.

- Costos laborales: Reemplazar los cojinetes del mástil es un proceso que requiere mucha mano de obra. A menudo requiere desmontar una parte importante del mástil, lo que exige herramientas especializadas, un espacio de trabajo limpio y técnicos altamente capacitados. Las tarifas de mano de obra pueden variar según la región y el proveedor de servicios.

- Partes adicionales: Rara vez es aconsejable sustituir únicamente los rodamientos. Durante el desmontaje, es posible que los sellos, las juntas tóricas, las tiras de desgaste e incluso los canales completos del mástil tengan un desgaste excesivo y necesiten ser reemplazados, lo que aumenta la factura total de piezas.

- Costo del tiempo de inactividad: Este es el costo directo más grande y con mayor frecuencia subestimado. Mientras el montacargas esté fuera de servicio, no está generando valor. El costo de la productividad perdida debe calcularse en función del papel del montacargas en la operación.

Costos indirectos y el precio de la negligencia

No abordar oportunamente el desgaste de los cojinetes del mástil conduce a una cascada de problemas secundarios que aumentan los costos a largo plazo.

- Desgaste acelerado: Un cojinete de mástil dañado crea superficies de rodadura desiguales, lo que provoca un rápido desgaste de los propios canales del mástil. Reemplazar un canal de mástil es exponencialmente más costoso que reemplazar un juego de cojinetes.

- Ineficiencia operativa: Los cojinetes desgastados provocan movimientos bruscos del mástil, lo que puede ralentizar los ciclos de manipulación de cargas y dificultar la colocación precisa de las cargas, lo que afecta el rendimiento general del almacén.

- Riesgos de seguridad: Una falla catastrófica de los cojinetes puede provocar que el mástil se agarrote o colapse, lo que representa un grave riesgo de seguridad para el operador y el personal cercano, y potencialmente daña la carga y la infraestructura.

Comparación de costos: mantenimiento proactivo versus reactivo

La siguiente tabla ilustra la marcada diferencia financiera entre un enfoque de mantenimiento proactivo que reemplaza los rodamientos como parte de un programa programado y un enfoque reactivo que espera la falla.

| Factor de costo | Reemplazo proactivo | Reemplazo reactivo (después de una falla) |

|---|---|---|

| Costo de rodamientos y piezas | Costo estándar, adquisición planificada. | Costo potencialmente mayor debido al abastecimiento de emergencia; Posible necesidad de piezas adicionales (por ejemplo, canales de mástil dañados). |

| Costo laboral | Programado en horas valle, eficiente. | Tarifas de llamadas de emergencia, mayor tiempo de reparación por daños colaterales. |

| Costo del tiempo de inactividad | Mínimo, planificado y gestionado. | Significativos, no planificados y disruptivos para los programas de producción. |

| Costo de daños secundarios | Muy bajo, ya que el resto de componentes están inspeccionados y conservados. | Muy alto, que a menudo incluye costosas reparaciones o reemplazos de los canales del mástil. |

| Impacto total | Costo general controlado, predecible y menor. | Impredecibles, costos generales significativamente mayores e implicaciones de seguridad. |

En conclusión, centrarse únicamente en el precio del componente del rodamiento es una visión miope. Una verdadera valoración de la Costo de reemplazo de los rodamientos de rodillos del mástil de la carretilla elevadora debe abarcar el costo total de propiedad, lo que favorece abrumadoramente una estrategia de mantenimiento proactiva y programada.

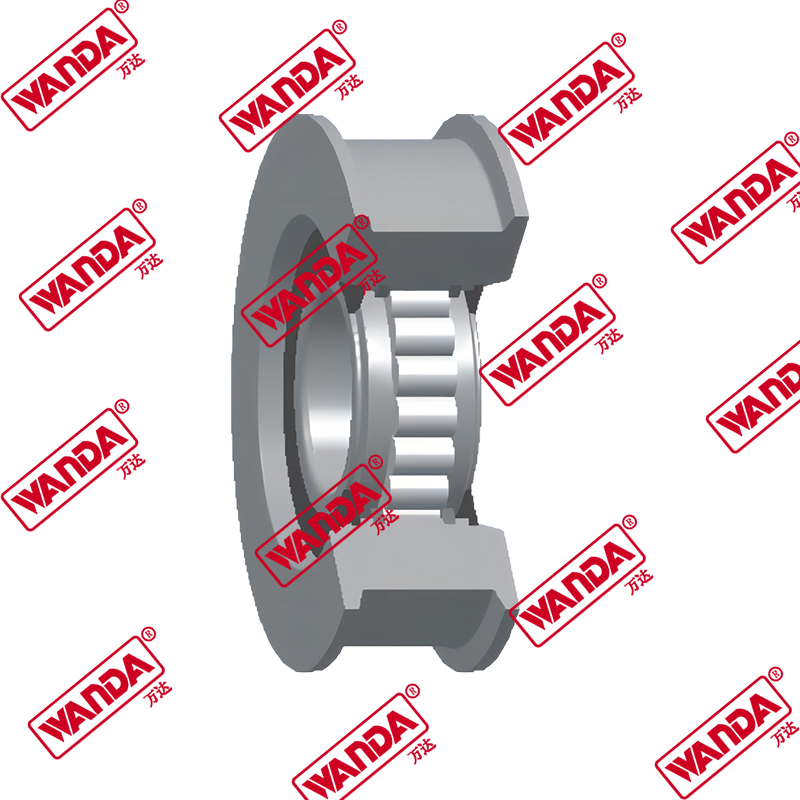

El papel crítico de Rodamientos sellados para montacargas en ambientes polvorientos

Los entornos industriales como aserraderos, plantas de cemento, silos de cereales y fundiciones presentan un desafío formidable para cualquier maquinaria en movimiento. Los contaminantes como el polvo, la arena y las partículas finas son los enemigos naturales de los rodamientos de precisión. En estas duras condiciones, los rodamientos estándar engrasados de por vida tienen una vida útil drásticamente reducida. La implementación de Rodamientos sellados para carretillas elevadoras en ambientes polvorientos. no es simplemente una mejora; es un requisito fundamental para lograr una longevidad y confiabilidad aceptables del equipo. Estos rodamientos especializados están diseñados con sistemas de sellado robustos diseñados para crear una barrera impenetrable contra los contaminantes y al mismo tiempo retener la lubricación de manera efectiva.

Cómo la contaminación provoca fallas en los rodamientos

Para apreciar el valor de los sellos avanzados, primero se debe comprender el mecanismo de falla. Los contaminantes abrasivos ingresan a la pista del rodamiento de varias maneras e inician un ciclo destructivo.

- Desgaste abrasivo: Las partículas duras actúan como una pasta abrasiva entre los elementos rodantes y las pistas. Esto conduce a microrayaciones, mayor rugosidad de la superficie y un rápido aumento de la holgura y la vibración.

- Desglose del lubricante: Los contaminantes comprometen la estructura química de la grasa, provocando que se degrade, pierda su lubricidad y se separe. Entonces, el rodamiento funciona con una lubricación inadecuada, lo que provoca un aumento de la fricción y el calor.

- Fatiga y desconchado: El desgaste abrasivo crea puntos de concentración de tensiones en las superficies de apoyo. Esto acelera la fatiga del material, lo que provoca picaduras y desconchados, donde pequeños fragmentos de metal se desprenden de la pista de rodadura o de los elementos rodantes.

Tecnologías de sellado avanzadas para una máxima protección

Los rodamientos sellados modernos utilizan un enfoque de defensa de múltiples capas. A diferencia de los escudos simples, que solo protegen contra desechos grandes, los sellos de contacto y los sellos de laberinto brindan una protección activa y completa.

- Sellos de contacto (sellos de labio Rubar): Estos sellos cuentan con un labio de goma flexible que mantiene un ligero contacto físico con el anillo interior o exterior. Proporcionan una excelente barrera contra el polvo fino y la humedad. El material del labio suele estar compuesto de nitrilo (Buna-N) u otros cauchos sintéticos resistentes al desgaste y la degradación química.

- Sellos de laberinto: Este diseño crea un "camino tortuoso" complejo y sin contacto que los contaminantes deben recorrer. Cuando las partículas intentan entrar, se ven obligadas a cambiar de dirección varias veces, perdiendo impulso y alejándose de la interfaz de sellado crítica. Los sellos laberínticos se utilizan a menudo junto con sellos de contacto para obtener una solución de sellado redundante.

- Carcasas de sello integradas: Para los entornos más extremos, los rodamientos se pueden alojar en unidades que incorporen múltiples puntos de sellado y puertos de purga de grasa, lo que permite la expulsión de cualquier contaminante que pueda haber violado el sello primario.

Comparación de rendimiento: rodamientos estándar versus rodamientos sellados en condiciones polvorientas

La disparidad operativa y financiera entre el uso de rodamientos abiertos estándar y los fabricados específicamente Rodamientos sellados para carretillas elevadoras en ambientes polvorientos. es profundo.

| Métrica de rendimiento | Rodamiento estándar (blindado o abierto) | Rodamiento sellado avanzado |

|---|---|---|

| Exclusión de contaminantes | Baja a moderada; ineficaz contra el polvo fino. | De alto a muy alto; Diseñado específicamente para bloquear partículas finas. |

| Retención de lubricante | Moderado; la grasa puede salir expulsada o contaminarse. | Excelente; Los sellos mantienen la grasa dentro y los contaminantes fuera. |

| Vida útil esperada | Corto e impredecible; a menudo de 3 a 6 meses en servicio severo. | Ampliado dramáticamente; Puede durar varios años con el cuidado adecuado. |

| Frecuencia de mantenimiento | Alto; Requiere limpieza y relubricación frecuentes. | Bajo; a menudo "sellados de por vida", eliminando el reengrase de rutina. |

| Costo total de propiedad | Alto debido a reemplazos frecuentes, tiempo de inactividad y mano de obra. | Significativamente menor debido a la vida útil prolongada y el mantenimiento reducido. |

La inversión en alta calidad. Rodamientos sellados para carretillas elevadoras en ambientes polvorientos. se amortiza muchas veces al transformar un problema de mantenimiento crónico en un componente confiable y duradero. Contribuye directamente a una mayor utilización de los activos y menores costos operativos totales.

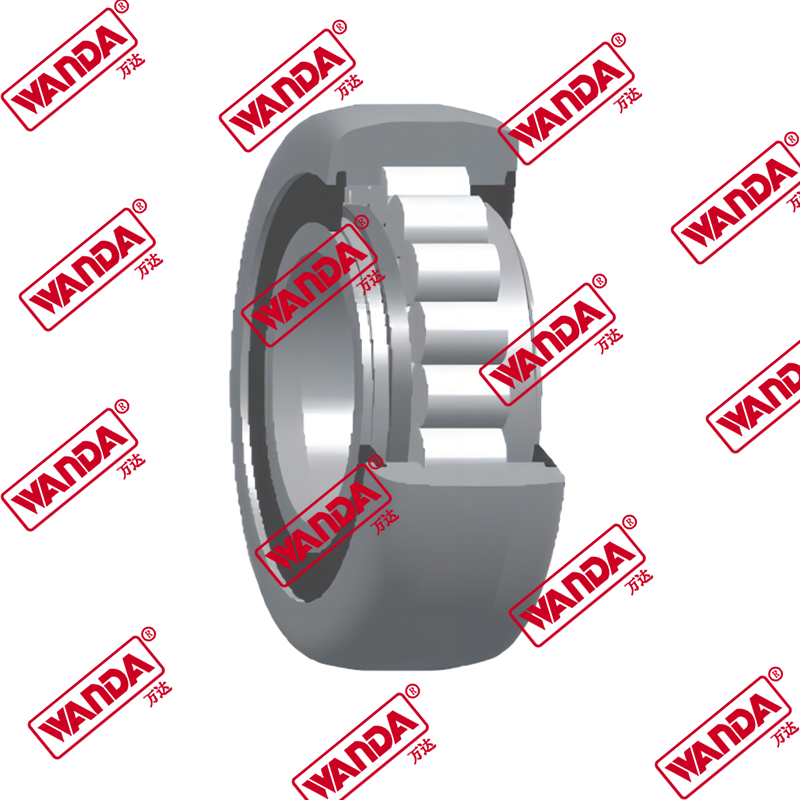

Utilizando Rodamientos para montacargas de alta capacidad para cargas pesadas

El impulso incesante por una mayor eficiencia en el manejo de materiales a menudo implica mover cargas más pesadas y maximizar la capacidad de los equipos existentes. Esto genera una tensión inmensa en todos los componentes en la ruta de carga, siendo los rodamientos un eslabón crítico. Los rodamientos estándar, cuando se someten a cargas cercanas o superiores a su capacidad nominal, experimentarán fallas prematuras. Aquí es donde la aplicación de Rodamientos para carretillas elevadoras de alta capacidad para cargas pesadas. se convierte en un aspecto no negociable de la especificación y el mantenimiento del equipo. Estos rodamientos no son sólo versiones más grandes de los estándar; Están fundamentalmente rediseñados para gestionar niveles de tensión más altos a través de materiales avanzados, geometría optimizada y tratamiento térmico superior.

Principios de ingeniería detrás de los rodamientos de alta capacidad

La capacidad de manejar cargas más pesadas se basa en varias mejoras de ingeniería clave que diferencian los rodamientos de alta capacidad de sus homólogos estándar.

- Ciencia de materiales avanzada: El uso de acero limpio y desgasificado al vacío es estándar para minimizar las impurezas internas que pueden actuar como elevadores de tensión. Para las aplicaciones más exigentes, se utilizan rodamientos fabricados con acero cementado. Este proceso crea una superficie exterior dura y resistente al desgaste al tiempo que mantiene un núcleo resistente y dúctil que puede absorber cargas de impacto sin agrietarse.

- Geometría optimizada de la pista de rodadura y del elemento rodante: Los perfiles de las pistas de rodadura y la forma de los elementos rodantes (ya sean bolas o rodillos) están meticulosamente diseñados para maximizar el área de contacto y distribuir la carga de manera más uniforme. Esto reduce la tensión de contacto en cualquier punto, que es el principal factor de falla por fatiga.

- Fabricación de precisión y tolerancias: Los rodamientos de alta capacidad se fabrican con tolerancias extremadamente estrictas. Esto garantiza una redondez perfecta, una desviación mínima y una distribución uniforme de la carga entre todos los elementos rodantes. Cualquier imperfección en la fabricación se magnifica bajo cargas pesadas, lo que lleva a fallas prematuras.

- Tratamiento térmico mejorado: Los procesos de endurecimiento y revenido se controlan con precisión para lograr la microestructura ideal para el acero del rodamiento, proporcionando el equilibrio perfecto entre dureza para resistencia al desgaste y tenacidad para resistencia al impacto.

Escenarios de aplicación para rodamientos de alta capacidad

Identificar cuándo especificar Rodamientos para carretillas elevadoras de alta capacidad para cargas pesadas. es crucial para la seguridad y el rendimiento.

- Montacargas que funcionan a su capacidad nominal: Cualquier montacargas que habitualmente levante cargas a su capacidad máxima nominal o cerca de ella debe estar equipado con mástil, eje y cojinetes de ruedas de alta capacidad como práctica estándar.

- Accesorios especializados: El uso de accesorios como abrazaderas para rollos de papel, abrazaderas para cajas de cartón o rotadores cambia la dinámica de carga y, a menudo, aumenta la tensión sobre los cojinetes del mástil. Los rodamientos de alta capacidad son esenciales en estos escenarios.

- Operaciones de alta intensidad y turnos múltiples: Las operaciones que se realizan las 24 horas del día, los 7 días de la semana someten a los rodamientos a un estrés continuo con poco tiempo para enfriarse, lo que acelera la fatiga. Los rodamientos de alta capacidad están diseñados para soportar estos exigentes ciclos de trabajo.

- Ambientes con altas cargas de impacto: Las aplicaciones en las que las cargas se depositan pesadamente o en las que el montacargas opera sobre superficies irregulares generan importantes cargas de impacto que pueden destruir instantáneamente un rodamiento estándar.

Comparación de rendimiento: rodamientos estándar versus rodamientos de alta capacidad

La siguiente tabla detalla las diferencias críticas de rendimiento y demuestra por qué actualizar a Rodamientos para carretillas elevadoras de alta capacidad para cargas pesadas. es una decisión estratégica para aplicaciones de servicio pesado.

| Característica de rendimiento | Rodamiento estándar | Rodamiento de alta capacidad |

|---|---|---|

| Clasificación de carga estática (C0) | Calificación estándar para servicio general. | Significativamente más alto, diseñado para soportar cargas estáticas pesadas sin deformación permanente. |

| Clasificación de carga dinámica (C) | Adecuado para ciclos de trabajo ligeros a medios. | Sustancialmente mayor, lo que permite una vida útil calculada mucho más larga bajo cargas pesadas equivalentes. |

| Resistencia a cargas de impacto y choque | Limitado; propenso a abollarse (abolladuras en la superficie) debido a los impactos. | Superior; El resistente material del núcleo y la geometría optimizada absorben y distribuyen la energía del impacto de manera efectiva. |

| Vida por fatiga (L10) | Esperanza de vida estándar bajo carga nominal. | Vida útil dramáticamente extendida bajo las mismas condiciones de carga debido a la reducción de tensiones internas. |

| Margen de seguridad operativa | Mínimo cuando se utiliza en aplicaciones de carga pesada. | Proporciona un margen de seguridad significativo, lo que reduce el riesgo de fallas catastróficas bajo cargas máximas. |

especificando Rodamientos para carretillas elevadoras de alta capacidad para cargas pesadas. es una inversión en seguridad, confiabilidad y tiempo de actividad. Garantiza que los componentes estructurales del montacargas estén protegidos de las inmensas fuerzas generadas durante las operaciones de carga pesada, salvaguardando tanto el equipo como al personal que lo opera.

Implementación de un sistema robusto Calendario y lista de verificación de mantenimiento de cojinetes de montacargas

El mantenimiento proactivo es la herramienta más poderosa para maximizar la vida útil y la confiabilidad de los rodamientos de montacargas. Esperar a que un rodamiento chirrie, se atasque o falle es una receta para un costoso tiempo de inactividad y condiciones operativas inseguras. Un disciplinado y bien documentado Lista de verificación y programa de mantenimiento de cojinetes de montacargas transforma el cuidado de los rodamientos de un proceso reactivo y caótico a una rutina operativa predecible, manejable y altamente efectiva. Este enfoque sistemático implica inspecciones periódicas, monitoreo de condiciones y reemplazos programados basados en horas de operación o intervalos de tiempo específicos, todos diseñados para identificar y abordar problemas antes de que conduzcan a fallas catastróficas.

Componentes clave de un programa de mantenimiento eficaz

Un plan de mantenimiento integral se basa en una estructura escalonada, y cada nivel tiene un propósito distinto en el control general del estado de los rodamientos.

- Inspección visual previa al turno (nivel de operador): Esta es la primera línea de defensa. El operador del montacargas debe estar capacitado para realizar una verificación visual rápida al comienzo de cada turno.

- Busque signos visibles de daños en los rodillos del mástil y en los rodillos de empuje laterales.

- Escuche si hay chirridos, retumbos o chasquidos inusuales cuando se sube, baja o inclina el mástil.

- Verifique si hay fugas excesivas de grasa alrededor de los cubos de las ruedas o los cojinetes del mástil, lo que podría indicar un sello defectuoso.

- Inspección Técnica Semanal/Mensual (Nivel Técnico de Mantenimiento): Esto implica un examen más detallado por parte de un técnico calificado.

- Verifique el juego axial y radial en los cojinetes de las ruedas intentando balancear el neumático.

- Inspeccione los rodillos del mástil en busca de picaduras, desconchones o puntos planos observando su movimiento contra el canal del mástil.

- Utilice un termómetro infrarrojo para comprobar si hay temperaturas de funcionamiento anormales en los cubos de las ruedas y las secciones del mástil, que pueden indicar lubricación excesiva, insuficiente o falla inminente.

- Servicio Integral Trimestral/Anual (Nivel Técnico Máster): Este es un servicio profundo que puede implicar un desmontaje parcial.

- Retire los sellos antipolvo para inspeccionar el estado de la grasa y buscar signos de contaminación en los cojinetes de las ruedas.

- Realice una limpieza exhaustiva y relubricación de todos los puntos de lubricación con el tipo y grado de grasa correctos.

- Utilice un estetoscopio o una herramienta de análisis de vibraciones para detectar fallas en los rodamientos en etapa inicial que aún no son audibles para el oído humano.

Lista de verificación esencial para la evaluación de la salud de los rodamientos

Un práctico Lista de verificación y programa de mantenimiento de cojinetes de montacargas debe incluir, entre otros, los siguientes elementos para cada tipo de rodamiento:

- Rodamientos de rodillos del mástil:

- Inspección visual en busca de óxido, corrosión y daños físicos.

- Verifique que el funcionamiento sea suave, silencioso y sin sacudidas en toda la altura del mástil.

- Verifique que los rodillos giren libremente y no estén atascados en sus pasadores.

- Inspeccione los canales del mástil en busca de rayas o patrones de desgaste desiguales.

- Cojinetes de rueda:

- Verifique si hay juego excesivo en el cubo (agare la parte superior e inferior del neumático y muévalo).

- Escuche los ruidos sordos o chirriantes mientras conduce, especialmente en las curvas.

- Inspeccione si hay fugas de grasa más allá de los sellos del eje.

- Mida la temperatura del cubo después de un período de funcionamiento.

- Cojinetes de cilindros laterales de empuje e inclinación:

- Compruebe si hay holgura o "ruido metálico" al inclinar el mástil hacia adelante y hacia atrás con una carga vacía.

- Busque desgaste y deformación en la carcasa del cojinete.

Siguiendo un riguroso rodamiento de carretilla elevadora cronograma de mantenimiento y lista de verificación es la piedra angular de una operación confiable de manejo de materiales. Permite a los equipos tomar control del estado del equipo, planificar el mantenimiento durante el tiempo de inactividad programado y evitar los altos costos y peligros asociados con fallas inesperadas en los rodamientos.

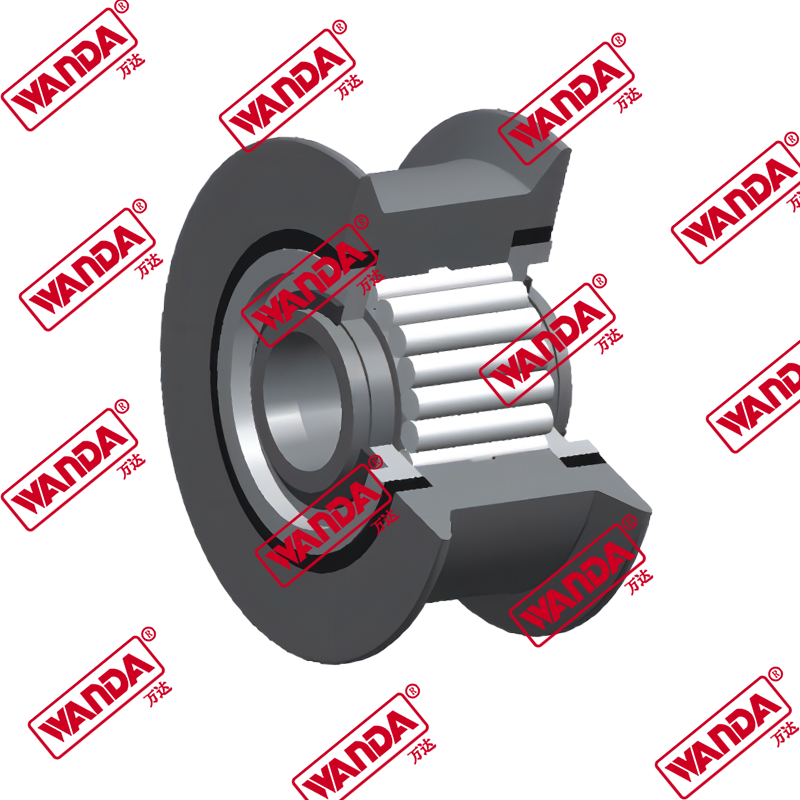

Adhiriéndose a Mejores prácticas para la instalación de cojinetes de ruedas para montacargas

La longevidad y el rendimiento de un rodamiento de rueda están determinados tanto por la calidad de su instalación como por la calidad del propio rodamiento. Incluso un rodamiento premium de alta capacidad tendrá una vida corta y problemática si se instala incorrectamente. Siguiendo el Mejores prácticas para la instalación de rodamientos de ruedas de montacargas. es un procedimiento no negociable que garantiza que el rodamiento funcione dentro de sus parámetros diseñados, alcance su vida útil proyectada y mantenga la seguridad y estabilidad del montacargas. Este proceso requiere las herramientas adecuadas, condiciones limpias, valores de torque precisos y un enfoque metódico.

Los pasos críticos para una instalación impecable

Desviarse de cualquiera de estos pasos puede introducir problemas que conduzcan a fallas prematuras.

- Limpieza e inspección minuciosas: Antes de instalar un rodamiento nuevo, se debe limpiar meticulosamente todo el conjunto de la maza, el eje, el eje y todos los componentes relacionados para eliminar toda la grasa vieja, la suciedad y las partículas metálicas. El eje debe inspeccionarse para detectar rayaduras, óxido o cualquier daño que pueda impedir un ajuste perfecto con el orificio del rodamiento.

- Manejo adecuado de los rodamientos: Los rodamientos deben conservarse en su embalaje original hasta el momento de la instalación. Son componentes de alta precisión y nunca deben manipularse con guantes sucios ni dejarse caer sobre superficies duras. Se deben utilizar las herramientas de instalación correctas, como controladores de cojinetes o una prensa hidráulica. Nunca use un martillo directamente sobre la pista del rodamiento para instalarlo, ya que esto puede causar marcas de abolladuras en las pistas, creando vibración inmediata y un punto de falla temprana.

- Lubricación correcta: Este es uno de los pasos más críticos. La cavidad del cojinete y del cubo debe llenarse con el tipo de grasa para alta presión y temperatura especificada por el fabricante. La grasa debe compactarse uniformemente entre los elementos rodantes y la jaula. El uso de grasa incorrecta o un empaque insuficiente del rodamiento provocará fallas en la lubricación, mientras que un empaque excesivo puede hacer que la grasa se agite, generando un calor excesivo que descompone la grasa y daña el rodamiento.

- Aplicación de torsión precisa: La tuerca de ajuste debe apretarse según las especificaciones exactas del fabricante, lo cual es un proceso de varias etapas. Un método común es apretar la tuerca mientras se gira la rueda para asentar los cojinetes, luego retirar la tuerca y finalmente volver a apretarla hasta un par de precarga específico o una especificación de juego longitudinal. Apretar demasiado el rodamiento crea una precarga excesiva, lo que provoca altas temperaturas de funcionamiento y un rápido desgaste. Un ajuste insuficiente crea un juego excesivo, lo que provoca daños por impacto y una distribución desigual de la carga.

Consecuencias de una instalación incorrecta

No seguir el Mejores prácticas para la instalación de rodamientos de ruedas de montacargas. se manifiesta de manera predecible y costosa.

- Apretar demasiado (precarga excesiva): Esto obliga a los elementos rodantes a arrastrarse contra las pistas con demasiada fuerza. Los síntomas resultantes incluyen:

- Temperaturas de funcionamiento muy altas, a menudo lo suficientemente calientes como para derretir la grasa y decolorar el rodamiento.

- Mayor resistencia a la rodadura, reduciendo la eficiencia del combustible y provocando un desgaste prematuro del rodamiento.

- Un ruido sordo y bajo durante el funcionamiento.

- Incautación catastrófica y fracaso en muy poco tiempo.

- Apriete insuficiente (juego final excesivo): Esto permite que el rodamiento se mueva axialmente dentro del cubo. Las consecuencias son:

- Un sonido de "chasquido" al acelerar o frenar.

- Desgaste desigual y por impacto de las pistas y elementos rodantes.

- Posible daño al sello del eje, lo que provocaría pérdida de grasa e ingreso de contaminación.

- Dirección y manejo inestables de la carretilla elevadora.

- Contaminación durante la instalación: La introducción de suciedad durante el montaje actúa como abrasivo, lo que provoca un rápido desgaste, picaduras y ruido, destruyendo efectivamente el rodamiento desde adentro hacia afuera desde el momento en que comienza a girar.

En resumen, el proceso de instalación es una operación de precisión que exige cuidado y experiencia. Invertir el tiempo para seguir el Mejores prácticas para la instalación de rodamientos de ruedas de montacargas. es un pequeño precio a pagar por la vida útil prolongada, la seguridad operativa y la confiabilidad que garantiza.