¿Qué son los rodamientos de rodillos de los mástiles de la carretilla elevadora y por qué son críticos para el manejo de materiales?

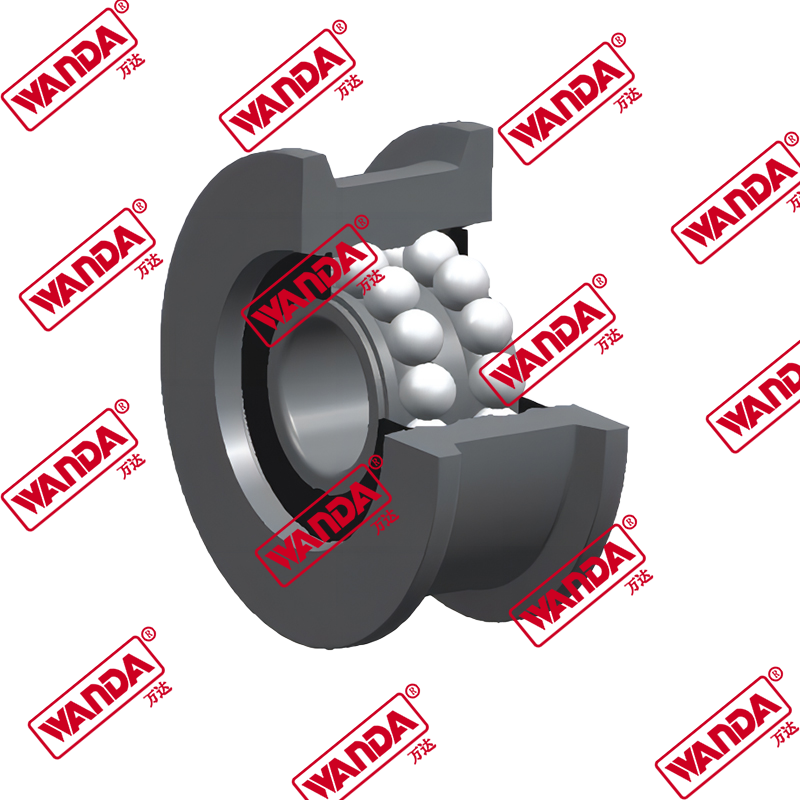

Los cojinetes de rodillos de mástil de la carretilla elevadora representan componentes de ingeniería de precisión que sirven como columna vertebral de la operación de mástil suave en el equipo de manejo de materiales. Estos dispositivos anti-fricción especializados se colocan estratégicamente dentro del ensamblaje del mástil para facilitar el movimiento vertical controlado mientras apoyan cargas sustanciales. La importancia de Rodamientos de rodillos de mástil de la carretilla elevadora No se puede exagerar, ya que afectan directamente varios factores operativos clave:

Papel integral en el rendimiento de la carretilla elevadora

- Distribución de carga: Transfiere efectivamente el peso del carro y se carga en toda la estructura del mástil

- Precisión de movimiento: Habilita un viaje vertical controlado y suave sin movimientos desagradables que puedan desestabilizar las cargas

- Protección de componentes: Reduce el contacto de metal a metal entre los canales de los mástiles y las piezas móviles, evitando el desgaste prematuro

- Eficiencia energética: Minimiza las pérdidas de potencia relacionadas con la fricción en el mecanismo de elevación

- Garantía de seguridad: Mantiene una alineación de mástil adecuada para prevenir condiciones operativas peligrosas

La ingeniería detrás de estos rodamientos ha evolucionado significativamente para satisfacer las crecientes demandas en los almacenes modernos. Contemporáneo rodillos de rodamiento de mástillejes Incorpore materiales avanzados y sistemas de lubricación que extiendan los intervalos de servicio mientras manejan cargas más pesadas que nunca. La selección y el mantenimiento adecuados de estos componentes pueden significar la diferencia entre la productividad óptima y el tiempo de inactividad costoso.

Examen detallado de Rodillo de cojinete de mástil Tipos y aplicaciones

La industria de manejo de materiales utiliza varias configuraciones de rodamiento distintas, cada una diseñada para abordar requisitos operativos específicos. Comprender estas variaciones es esencial para la selección y el reemplazo de componentes adecuados.

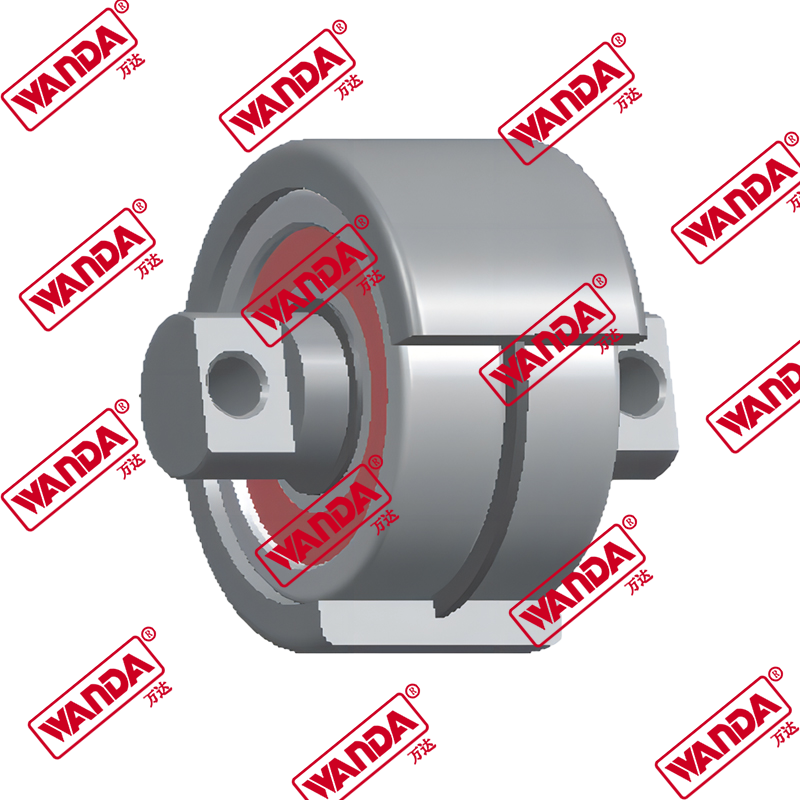

Sistemas de rodamiento de agujas

Caracterizado por su alta relación de longitud / diámetro, los rodamientos de rodillos de aguja sobresalen en aplicaciones con restricciones espaciales. Sus ofertas de diseño únicos:

- Eficiencia del espacio: Proporciona una capacidad de carga máxima en un espacio de instalación mínimo

- Rendimiento de la oscilación: Mantiene la efectividad en aplicaciones con movimiento rotacional limitado

- Capacidad de carga radial: Rendimiento superior en condiciones de carga radial pura

- Rentabilidad: Generalmente más económico que las alternativas cónicas para las aplicaciones apropiadas

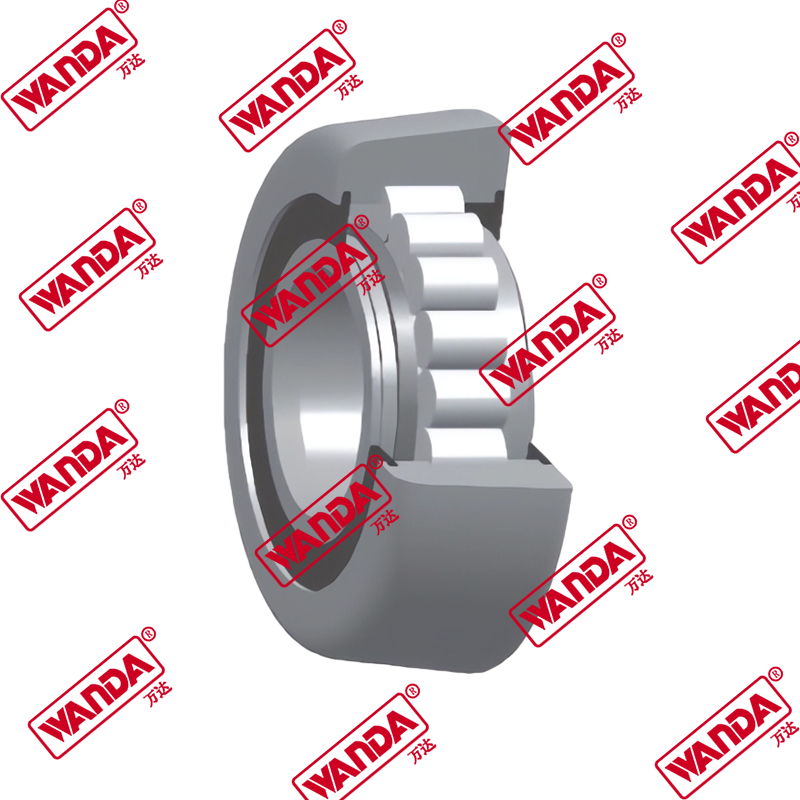

Soluciones de rodamiento de rodillos cónicos

Engineados para manejar cargas combinadas, los rodamientos de rodillos cónicos representan la opción premium para aplicaciones exigentes:

- Capacidad de carga combinada: Simultáneamente maneja fuerzas radiales y axiales significativas

- Tolerancia de alineación: Acomoda una desalineación menor mejor que los diseños de rodillos rectos

- Ajuste de ajuste: Permite ajustes precisos de liquidación durante la instalación

- Durabilidad: Vida útil prolongada en condiciones de ciclismo de servicio pesado

Comparación técnica de los tipos de rodamiento

| Parámetro | Rodillo de aguja | Rodillo cónico | Rodillo cilíndrico |

|---|---|---|---|

| Capacidad de carga radial | Excelente | Muy bien | Excepcional |

| Capacidad de carga axial | Limitado | Excelente | Moderado |

| Requisitos de espacio | Mínimo | Moderado | Significativo |

| Tolerancia a la desalineación | Bajo | Alto | Medio |

| Aplicaciones típicas | Mástiles compactos | Ascensores de servicio pesado | Capacidad extrema |

Señales de advertencia avanzadas para Masto de reemplazo para carretillas elevadoras

La identificación proactiva del desgaste del rodamiento previene fallas catastróficas y mantiene la seguridad operativa. Los programas de mantenimiento modernos deben incorporar tanto inspecciones programadas como técnicas de monitoreo en tiempo real.

Indicadores de inspección física

- Degradación de la superficie: Las marcas visibles de picaduras, spalling o brinelling en elementos rodantes

- Evidencia de contaminación: Presencia de escombros en lubricantes o carreras de rodamiento

- Daño estructural: Jaulas o retenedores agrietadas o deformadas

- Patrones de corrosión: Formación de óxido que indica falla del sello o almacenamiento inadecuado

- Condición de lubricante: Cambios de decoloración o textura que sugieren desglose

Métricas de rendimiento operativo

Más allá de los signos físicos, estos cambios operativos sugieren problemas de rodamiento:

- Variaciones de temperatura: Generación de calor anormal en canales de mástil

- Presión hidráulica: Aumento de los requisitos de presión del sistema para el levantamiento

- Tiempos de ciclo: Desaceleración notable de las velocidades de movimiento del mástil

- Patrones de vibración: Vibración nueva o intensificada durante la operación

- Problemas de alineación: Desarrollo de tendencias de torcedura de inclinación de horquilla o mástil

Consideraciones de ingeniería para Rodamientos de mástiles de servicio pesado Selección

La especificación de los rodamientos de servicio pesado apropiados requiere un análisis exhaustivo de múltiples factores técnicos que influyen en el rendimiento y la longevidad.

Metodología de análisis de carga

La selección adecuada del rodamiento comienza con una evaluación integral de carga:

- Cálculos de carga estática: Determinar las condiciones máximas de carga estacionaria

- Análisis de carga dinámica: Evaluar las fuerzas durante el movimiento y la aceleración

- Estimación de la carga de choque: Tener en cuenta las fuerzas de impacto potenciales

- Distribución de carga: Evaluar cómo se transfieren las fuerzas a través de la estructura del mástil

- Factores de seguridad: Incorporar márgenes de diseño apropiados

Estrategias de adaptación ambiental

Configuraciones de rumbo especializado Dirección de condiciones desafiantes:

- Entornos corrosivos: Construcción de acero inoxidable con sellos mejorados

- Alta temperatura: Lubricantes especializados y componentes tratados con calor

- Áreas contaminadas: Diseños de sellos multiabirintio

- Procesamiento de alimentos: Materiales y lubricantes aprobados por el USDA

- Aplicaciones al aire libre: Recubrimientos y sellos resistentes a la clima

Programa de mantenimiento integral para Rollers de guía de mástil de la carretilla elevadora

La implementación de un régimen de mantenimiento estructurado extiende significativamente la vida útil del rodamiento y mantiene características de rendimiento óptimas.

Técnicas avanzadas de lubricación

Las prácticas modernas de lubricación van más allá de un engrasamiento básico:

- Selección de lubricante: Coincidir la viscosidad y los aditivos con las condiciones de funcionamiento

- Métodos de aplicación: Utilización de herramientas de lubricación de precisión para una distribución adecuada

- Monitoreo de la condición: Programas de análisis de aceite para detectar partículas de desgaste

- Intervalos de relubricación: Calcular según las horas y condiciones operativas

- Control de contaminación: Mantener vías de lubricación limpia

Tecnologías de mantenimiento predictivo

Las técnicas de monitoreo avanzado proporcionan detección de fallas tempranas:

- Análisis de vibración: Detectar fallas en desarrollo a través de cambios de firma

- Termografía: Identificar patrones de calor anormales en los canales de los mástiles

- Monitoreo acústico: Captura de ruidos de cojinete de alta frecuencia

- Usar análisis de partículas: Prueba de laboratorio de muestras de lubricantes

- Prueba ultrasónica: Detectar fallas de material subsuperficial

Solución técnica de problemas para Cojinete de mástil Asuntos

El diagnóstico sistemático de problemas de rodamiento permite reparaciones específicas y evita problemas recurrentes.

Análisis del modo de falla

Comprensión de los mecanismos de falla comunes ayudan a la prevención:

- Spalling de fatiga: Deterioro de la superficie de los ciclos de estrés repetidos

- Desgaste adhesivo: Transferencia de material debido a la desglose de lubricación

- Desgaste abrasivo: Contaminación de partículas que causa puntuación

- Daño corrosivo: Ataque químico en las superficies del rodamiento

- Deformación plástica: Condiciones de sobrecarga que causan cambios de forma permanente

Investigación de causa raíz

La resolución efectiva de problemas examina múltiples factores potenciales:

- Revisión de instalación: Verificar para el ajuste y la alineación adecuados

- Verificación de carga: Confirmando cargas reales versus diseño

- Auditoría ambiental: Evaluar las condiciones de funcionamiento

- Historial de mantenimiento: Revisión de registros y prácticas de servicios

- Patrones operativos: Analizar ciclos de uso y comportamientos